Strukturelle Integrität und mechanischer Schutz

Der Motorgehäuse in Fahrzeugen mit neuer Energie müssen eine robuste strukturelle Unterstützung bieten, um verschiedenen mechanischen Belastungen während des Betriebs standzuhalten. Dazu gehören die Widerstandsfähigkeit gegen Vibrationen durch unebene Straßenoberflächen, Torsionskräfte beim Beschleunigen/Verzögern und der Aufprallschutz bei kleineren Kollisionen. Das Gehäuse fungiert als primäre tragende Komponente, die die richtige Ausrichtung zwischen den internen Komponenten des Motors aufrechterhält und gleichzeitig empfindliche elektrische Elemente vor physischer Beschädigung schützt.

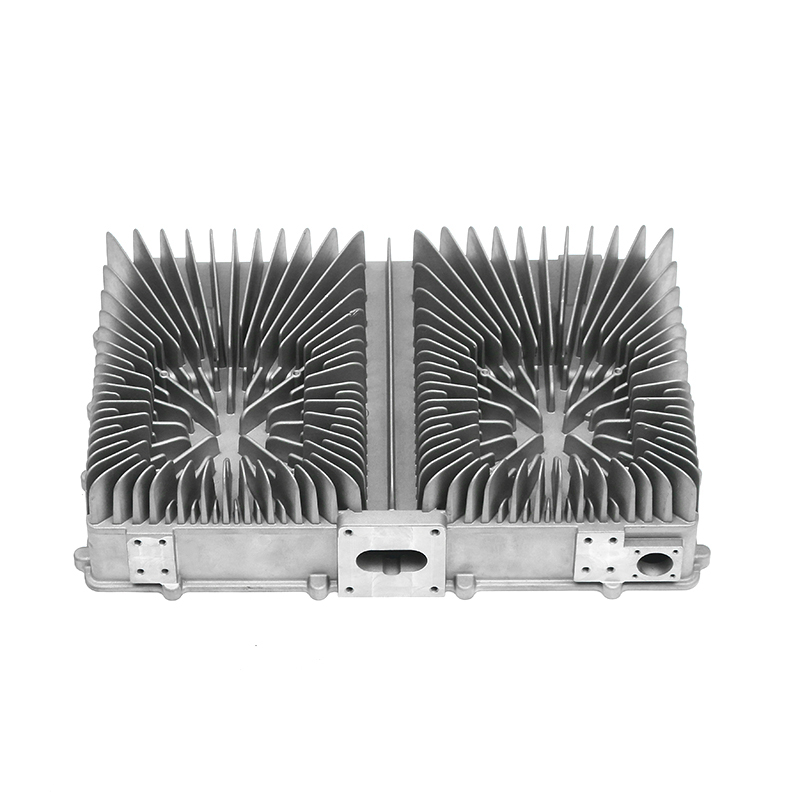

Derrmal Management Capabilities

Eine effektive Wärmeableitung ist eine entscheidende Funktion moderner Motorgehäuse. Insbesondere bei Hochleistungsanwendungen erzeugen Elektromotoren im Betrieb erhebliche Wärme. Das Gehäuse muss über Wärmepfade verfügen, um die Wärme von den Statorwicklungen und der Leistungselektronik abzuleiten, häufig durch integrierte Kühlkanäle oder Kühlkörperkonstruktionen. Einige fortschrittliche Gehäuse verwenden Phasenwechselmaterialien oder Flüssigkeitskühlsysteme, um optimale Betriebstemperaturen unter kritischen Schwellenwerten zu halten, die Isolationsmaterialien oder Permanentmagnete beschädigen könnten.

Elektromagnetische Abschirmeigenschaften

Hochspannungselektromotoren erzeugen erhebliche elektromagnetische Störungen (EMI), die in der Nähe befindliche elektronische Systeme stören können. Das Gehäuse muss durch Materialauswahl und konstruktive Gestaltung eine ausreichende elektromagnetische Abschirmung bieten. Aluminiumlegierungen werden häufig wegen ihrer kombinierten EMI-Abschirmung und Wärmeleitfähigkeit verwendet, während einige Anwendungen möglicherweise zusätzliche leitfähige Beschichtungen oder geschichtete Materialien erfordern, um strenge elektromagnetische Verträglichkeitsstandards zu erfüllen.

Umweltverträglichkeit und Korrosionsbeständigkeit

Der Schutz vor Umwelteinflüssen ist für die Langlebigkeit des Motors von entscheidender Bedeutung. Das Gehäuse muss das Eindringen von Feuchtigkeit, Staub, Streusalz und anderen Verunreinigungen verhindern, die interne Komponenten beschädigen könnten. Dies erfordert eine präzise Abdichtung aller Verbindungen und Schnittstellen sowie korrosionsbeständige Materialien oder Oberflächenbehandlungen. Einige Konstruktionen umfassen Druckausgleichssysteme, um die Bildung von Kondenswasser zu verhindern und gleichzeitig die Umgebungsisolation aufrechtzuerhalten.

Elektrische Isolations- und Sicherheitsfunktionen

Als äußerstes leitfähiges Element rund um Hochspannungskomponenten muss das Gehäuse eine ordnungsgemäße elektrische Isolierung gewährleisten, um Kurzschlüsse oder Kriechströme zu verhindern. Dazu gehören dielektrische Barrieren, isolierte Montagepunkte und geeignete Erdungspfade. Zu den Sicherheitsfunktionen können integrierte Trennmechanismen gehören, die elektrische Verbindungen automatisch trennen, wenn das Gehäuse zu Wartungszwecken geöffnet wird.

Leichtbau für Effizienz

Gewichtsreduzierung bleibt eine Priorität bei der Entwicklung neuer Energiefahrzeuge, um Reichweite und Effizienz zu maximieren. Motorgehäuse müssen Festigkeitsanforderungen mit minimaler Masse in Einklang bringen und nutzen häufig fortschrittliche Legierungen, Verbundwerkstoffe oder innovative Strukturgeometrien. Einige Designs enthalten gewichtssparende Funktionen wie Hohlprofile oder gerippte Verstärkungen, die die Steifigkeit aufrechterhalten und gleichzeitig den Materialverbrauch reduzieren.

Akustische Dämpfungseigenschaften

Elektromotoren erzeugen hochfrequente Geräusche durch elektromagnetische Kräfte und Lagerrotation. Das Gehäuse trägt durch sorgfältig konstruierte Resonanzfrequenzen, vibrationsdämpfende Materialien und schallabsorbierende Strukturen zur Geräuschreduzierung bei. Einige Konstruktionen verwenden Dämpfungstechniken mit eingeschränkter Schicht oder Akustikschaumeinlagen, um die strengen Anforderungen an die Kabinengeräusche zu erfüllen.

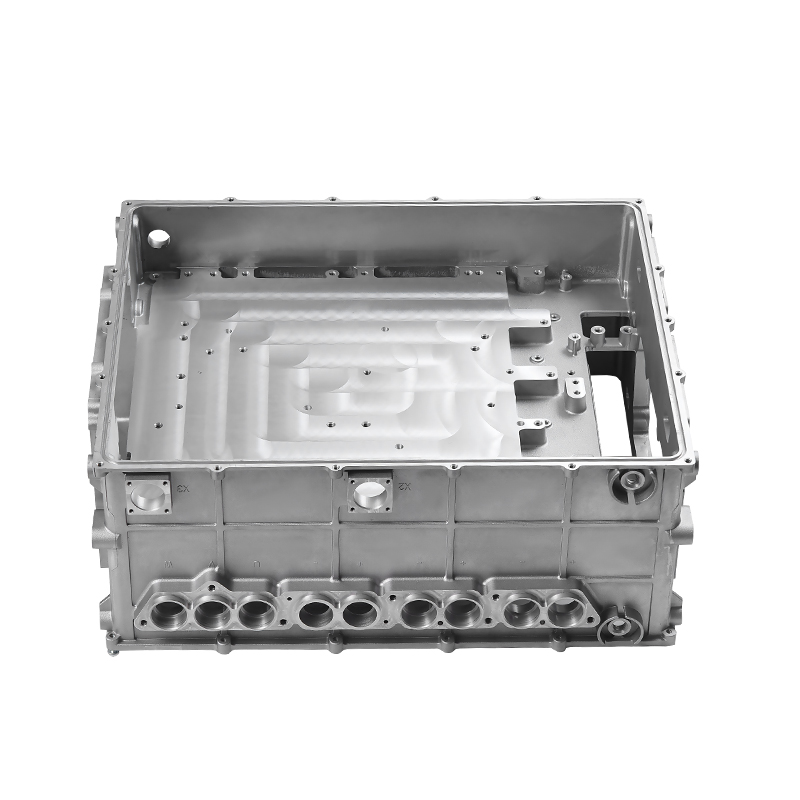

Modularität und Wartungsfreundlichkeit

Moderne Motorgehäuse sind zunehmend modular aufgebaut, was die Wartung und den Austausch von Komponenten erleichtert. Dazu gehören abnehmbare Zugangsklappen, standardisierte Montagepunkte und servicefreundliche Anordnungen, die den Demontageaufwand minimieren. Einige Gehäuse verfügen über integrierte Diagnoseanschlüsse oder Sensormontagemöglichkeiten, die vorausschauende Wartungsstrategien unterstützen.

Überlegungen zur Herstellung und Montage

Der housing design must accommodate efficient manufacturing processes and final assembly requirements. This involves considerations for casting/machining tolerances, joining methods (welding, adhesive bonding, or mechanical fasteners), and alignment features for precision assembly. Many contemporary designs optimize for automated production through standardized interfaces and reduced component count.

Integration mit Fahrzeugsystemen

Das Gehäuse enthält nicht nur den Motor selbst, sondern dient häufig auch als strukturelle Schnittstelle zu anderen Fahrzeugsystemen. Dazu gehören Befestigungspunkte für Leistungselektronik, Kühlsystemanschlüsse und Befestigungen von Aufhängungskomponenten. Einige Designs umfassen einheitliche Gehäuse, die Motor, Getriebe und Differential in einer einzigen kompakten Einheit vereinen, um Platz und Gewicht zu sparen.

Materialverträglichkeit und Haltbarkeit

Der housing materials must maintain dimensional stability and mechanical properties across the motor's operational temperature range (-40°C to 150°C typical). This requires careful selection of alloys or composites that resist thermal expansion mismatches with internal components. Long-term durability considerations include resistance to material fatigue, creep under constant load, and chemical compatibility with lubricants/coolants.

Aerodynamische und ästhetische Überlegungen

Bei freiliegenden Motoranwendungen trägt das Gehäuse zur Gesamtaerodynamik und zum optischen Design des Fahrzeugs bei. Dabei kann es sich um stromlinienförmige Formen, integrierte Luftführungen oder Oberflächenbehandlungen handeln, die das Design des Fahrzeugs ergänzen. Selbst geschlossene Motoren profitieren von Gehäusekonstruktionen, die den Luftwiderstand und Turbulenzen im Unterboden-Luftstrom minimieren.

Sensorintegration und intelligente Funktionen

Moderne Motorgehäuse verfügen über Vorrichtungen für verschiedene Sensoren, die Temperatur, Vibration und Leistungsparameter überwachen. Einige verfügen über integrierte Verkabelungskanäle, Anschlussschnittstellen oder sogar integrierte Sensorarrays, die Echtzeitdaten für Motorsteuerungssysteme liefern. Neue Designs können intelligente Wohnkonzepte mit eingebetteten Diagnose- oder Selbstüberwachungsfunktionen umfassen.

Recyclingfähigkeit und Nachhaltigkeit

Umweltaspekte treiben Gehäusedesigns voran, die das Recycling am Ende der Lebensdauer erleichtern. Dazu gehören die Materialauswahl für eine einfache Trennung, der reduzierte Einsatz von Verbundwerkstoffen, die das Recycling erschweren, und standardisierte Demontageprozesse. Einige Hersteller nutzen geschlossene Materialkreisläufe, bei denen Gehäusekomponenten direkt wiederverwendet oder wiederaufbereitet werden können.

Standardisierung und Plattformkommonalität

Mit zunehmender Reife des Marktes für Elektrofahrzeuge folgen Motorgehäuse zunehmend standardisierten Abmessungen und Schnittstellen, um die gemeinsame Nutzung der Plattform über verschiedene Fahrzeugmodelle hinweg zu ermöglichen. Dies ermöglicht es Herstellern, Skaleneffekte zu nutzen und gleichzeitig die Designflexibilität beizubehalten. Es entstehen gemeinsame Standards für Montagemuster, Kühlsystemanschlüsse und elektrische Schnittstellen.