Einführung in Druckguss- und Motorgehäuse

Druckguss ist ein weit verbreitetes Fertigungsverfahren, das die Herstellung von Metallbauteilen mit präzisen Abmessungen und komplexen Geometrien ermöglicht. Im Bereich der Elektro- und Automobilmotoren wird Druckguss häufig zur Herstellung von Motorgehäusen eingesetzt. Das Gehäuse dient sowohl als Schutzgehäuse als auch als strukturelle Stütze, was bedeutet, dass seine Festigkeit und Haltbarkeit für die Gesamtleistung des Motors von entscheidender Bedeutung sind. Mit der zunehmenden Einführung neuer Energiesysteme nimmt der Einsatz von zu Neues Energie-Motorgehäuse aus Druckguss ist prominenter geworden. Für die Auswahl geeigneter Methoden zur Herstellung langlebiger Gehäuse ist es wichtig zu verstehen, wie sich der Druckgussprozess auf die mechanischen Eigenschaften auswirkt.

Materialauswahl beim Druckguss

Die Festigkeit und Haltbarkeit von Motorgehäusen aus Druckguss beginnt bereits bei der Materialauswahl. Zu den häufig verwendeten Legierungen gehören Aluminium, Magnesium und Zink, die jeweils deutliche Vorteile im Hinblick auf das Verhältnis von Festigkeit zu Gewicht, Korrosionsbeständigkeit und Wärmeleitfähigkeit bieten. Für Neues Energie-Motorgehäuse aus Druckguss Aluminiumlegierungen werden aufgrund ihres geringen Gewichts und ihrer Fähigkeit zur Wärmeableitung häufig bevorzugt. Die Materialwahl hat direkten Einfluss sowohl auf die Zugfestigkeit als auch auf die Ermüdungsbeständigkeit des endgültigen Bauteils. Durch die Auswahl der richtigen Legierung wird sichergestellt, dass das Motorgehäuse mechanischen Belastungen, thermischen Belastungen und Umwelteinflüssen über längere Zeiträume standhält.

Mikrostrukturbildung beim Druckguss

Druckguss beeinflusst die Mikrostruktur von Metallen in einer Weise, die sich direkt auf Festigkeit und Haltbarkeit auswirkt. Die schnelle Abkühlungsrate innerhalb der Matrize fördert feine Kornstrukturen, die im Allgemeinen die mechanische Festigkeit verbessern. Wenn die Parameter nicht kontrolliert werden, können jedoch Mängel wie Porosität, Kaltverschlüsse oder unvollständige Füllung auftreten. Diese Mängel können die Ermüdungsfestigkeit verringern und potenzielle Schwachstellen im Motorgehäuse schaffen. Modern Neues Energie-Motorgehäuse aus Druckguss Häufig werden fortschrittliche Techniken wie Vakuumdruckguss eingesetzt, um die Porosität zu reduzieren und eine höhere strukturelle Integrität zu erreichen.

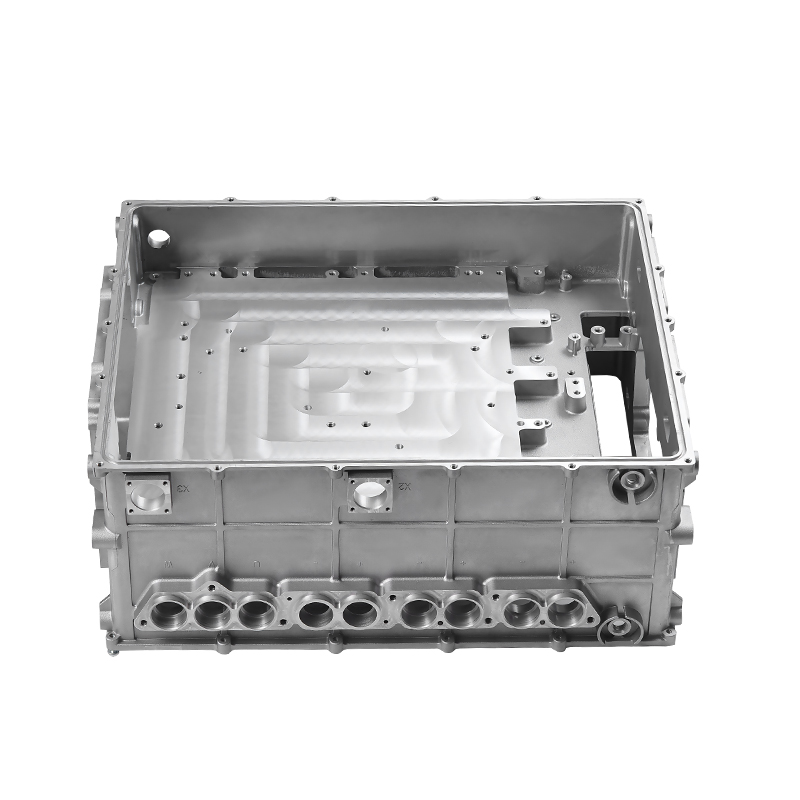

Maßgenauigkeit und Oberflächenqualität

Druckguss wird für seine Fähigkeit geschätzt, Bauteile mit präzisen Abmessungen und glatten Oberflächen herzustellen. Bei Motorgehäusen gewährleistet die Maßgenauigkeit eine ordnungsgemäße Montage mit anderen Motorkomponenten wie Statoren und Rotoren. Die glatte Oberflächenqualität reduziert den Bedarf an Nachbearbeitung und erhöht die Korrosionsbeständigkeit durch die Beseitigung von Oberflächenunregelmäßigkeiten, an denen Oxidation entstehen könnte. Die durch Druckguss erzielte Gleichmäßigkeit verbessert außerdem die Spannungsverteilung im gesamten Gehäuse, was zu einer langfristigen Haltbarkeit unter zyklischen Belastungsbedingungen beiträgt.

Mechanische Festigkeitseigenschaften

Die Festigkeit eines Motorgehäuses aus Druckguss wird anhand der Zugfestigkeit, Druckfestigkeit und Ermüdungsbeständigkeit gemessen. Im Vergleich zu anderen Fertigungsmethoden wie Sandguss entstehen beim Druckguss typischerweise Teile mit höherer mechanischer Festigkeit aufgrund feinerer Kornstrukturen und einer besseren Kontrolle des Materialflusses. In Neues Energie-Motorgehäuse aus Druckguss Diese Festigkeitseigenschaften sind von entscheidender Bedeutung, da Motoren in Elektrofahrzeugen oder erneuerbaren Energiesystemen häufig unter hohem Drehmoment und schwankenden Lasten arbeiten. Durch die Gewährleistung einer ausreichenden Festigkeit bleibt die strukturelle Integrität des Gehäuses ohne Verformung erhalten.

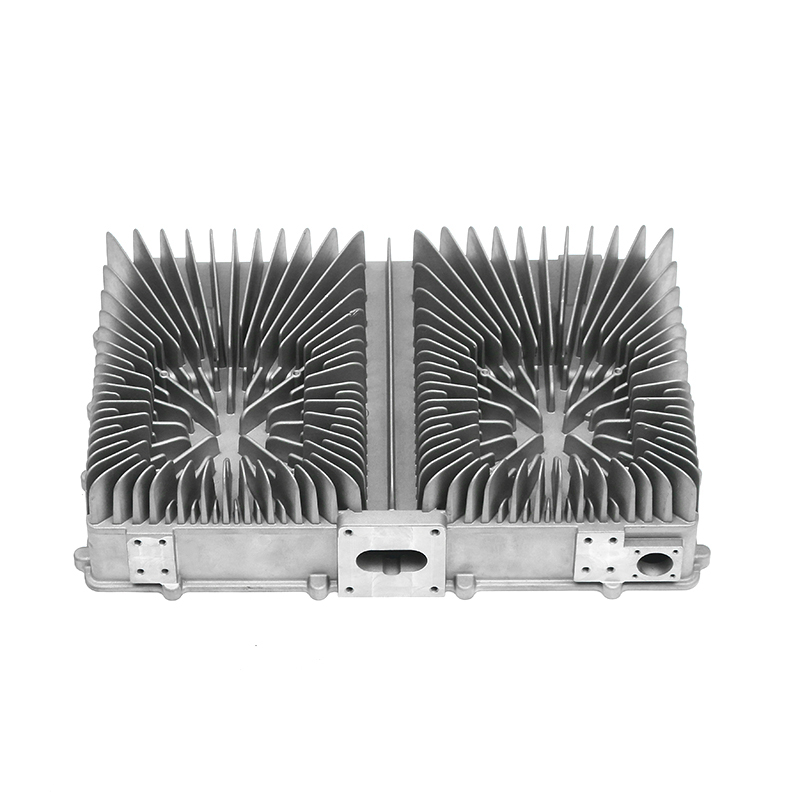

Haltbarkeit unter thermischer Belastung

Motorgehäuse unterliegen aufgrund des Dauerbetriebs und der von Motorkomponenten erzeugten Wärme einer erheblichen thermischen Belastung. Druckgussgehäuse, insbesondere solche aus Aluminiumlegierungen, bieten eine gute Wärmeleitfähigkeit und tragen so zu einer effizienten Wärmeableitung bei. Diese Eigenschaft verhindert lokale Überhitzung und reduziert thermische Ermüdung. Bei Anwendungen mit Neues Energie-Motorgehäuse aus Druckguss Ein effektives Wärmemanagement ist ein Schlüsselfaktor für die langfristige Haltbarkeit des Gehäuses und des gesamten Motors.

Einfluss der Porosität auf die Haltbarkeit

Eine der häufigsten Herausforderungen beim Druckguss ist die Porosität, die durch eingeschlossenes Gas oder Schrumpfung während der Erstarrung entsteht. Porosität kann sowohl die Festigkeit als auch die Haltbarkeit erheblich verringern, indem sie Schwachstellen schafft, an denen bei mechanischer oder thermischer Belastung Risse entstehen können. Um dies zu mildern, werden Techniken wie Vakuumdruckguss und optimierte Angusssysteme eingesetzt. Besonders wichtig ist die Reduzierung der Porosität Neues Energie-Motorgehäuse aus Druckguss , wo hohe Effizienz und lange Lebensdauer unter anspruchsvollen Betriebsbedingungen erwartet werden.

Vergleich mit anderen Herstellungsverfahren

Die folgende Tabelle verdeutlicht die Unterschiede zwischen Druckguss und anderen Verfahren wie Sandguss oder Schmieden im Hinblick auf die Eigenschaften des Motorgehäuses.

| Eigentum | Druckguss | Sandguss | Schmieden |

|---|---|---|---|

| Maßgenauigkeit | Hohe Präzision, minimale Bearbeitung | Geringere Präzision, Nachbearbeitung erforderlich | Hohe Präzision nach der Bearbeitung |

| Mechanische Festigkeit | Je nach Legierung mäßig bis hoch | Moderate, gröbere Kornstruktur | Sehr hoch durch verfeinerte Kornstruktur |

| Produktionsgeschwindigkeit | Schnell und massentauglich | Langsam, geeignet für kleinere Chargen | Langsamer und weniger flexibel für komplexe Formen |

| Oberflächenbeschaffenheit | Reibungslose, minimale Nachbearbeitung | Rau, erfordert Nachbearbeitung | Gut, muss möglicherweise noch poliert werden |

Ermüdungsbeständigkeit unter Betriebsbedingungen

Motorgehäuse sind wiederholten Vibrationszyklen und Lastschwankungen ausgesetzt. Druckguss beeinflusst die Ermüdungsbeständigkeit durch die Steuerung der Mikrostruktur und der Oberflächenbeschaffenheit. Wenn Porosität und Einschlüsse minimiert werden, weisen Druckgussgehäuse im Vergleich zu herkömmlich gegossenen Teilen eine verbesserte Ermüdungsbeständigkeit auf. In Neues Energie-Motorgehäuse aus Druckguss Das Ermüdungsverhalten ist von entscheidender Bedeutung, da von den Motoren erwartet wird, dass sie über lange Wartungsintervalle hinweg ohne Ausfälle laufen. Richtiges Design und Qualitätskontrolle beim Druckguss erhöhen direkt die Ermüdungslebensdauer.

Korrosionsbeständigkeit und Schutzbeschichtungen

Obwohl beim Druckguss verwendete Legierungen häufig über eine inhärente Korrosionsbeständigkeit verfügen, können die Umgebungsbedingungen dennoch eine Herausforderung darstellen. Durch die Einwirkung von Feuchtigkeit, Salz oder Chemikalien kann das Gehäusematerial mit der Zeit beschädigt werden. Um die Haltbarkeit zu verlängern, werden häufig Oberflächenbehandlungen wie Eloxieren, Pulverbeschichten oder Lackieren angewendet. Für Neues Energie-Motorgehäuse aus Druckguss Diese Beschichtungen verbessern nicht nur die Korrosionsbeständigkeit, sondern erhöhen auch die ästhetischen Qualitäten und den Markenwert für Hersteller.

Kosteneffizienz versus Haltbarkeit

Druckguss bietet aufgrund seiner hohen Effizienz und reduzierten Bearbeitungsanforderungen Kostenvorteile für die Großserienfertigung. Um eine maximale Haltbarkeit zu erreichen, sind jedoch häufig zusätzliche Prozesse wie Vakuumdruckguss, Wärmebehandlung oder Oberflächenveredelung erforderlich, was die Kosten erhöhen kann. Basierend auf den Anwendungsanforderungen muss ein Gleichgewicht zwischen Kosteneffizienz und Haltbarkeit hergestellt werden. Zum Beispiel, Neues Energie-Motorgehäuse aus Druckguss Der Einsatz in Elektrofahrzeugen kann aufgrund der Notwendigkeit einer längeren Lebensdauer und Zuverlässigkeit höhere Produktionskosten rechtfertigen.

Qualitätskontrolle im Druckguss

Eine Qualitätskontrolle ist unerlässlich, um sicherzustellen, dass Druckguss-Motorgehäuse die Haltbarkeitsanforderungen erfüllen. Zur Erkennung von Porosität, Rissen oder Lunkern werden zerstörungsfreie Prüfverfahren wie Röntgenprüfung, Ultraschallprüfung und Farbeindringprüfung eingesetzt. Die regelmäßige Überwachung von Prozessparametern wie Temperatur, Einspritzgeschwindigkeit und Druck trägt dazu bei, die Produktionskonsistenz aufrechtzuerhalten. Für Neues Energie-Motorgehäuse aus Druckguss Eine strenge Qualitätskontrolle stellt sicher, dass die Gehäuse den anspruchsvollen Umgebungen moderner Energie- und Transportsysteme standhalten.

Anwendungen in neuen Energiesystemen

Der zunehmende Einsatz erneuerbarer Energien und Elektrofahrzeuge hat die Nachfrage nach zuverlässigen Motorgehäusen beschleunigt. Neues Energie-Motorgehäuse aus Druckguss wird häufig in Antriebsmotoren von Elektrofahrzeugen, Windturbinengeneratoren und industriellen Energiespeichersystemen eingesetzt. Die durch optimierte Druckgussprozesse erreichte Festigkeit und Haltbarkeit stellen sicher, dass diese Gehäuse hohen Leistungsanforderungen standhalten und gleichzeitig eine lange Betriebslebensdauer gewährleisten. Dieser Trend unterstreicht die Bedeutung des Druckgusses für die Weiterentwicklung energieeffizienter Technologien weltweit.