Wenn Sie in New-Energy-Fahrzeugen arbeiten, stellt sich früher oder später die Frage:

„Warum konzentrieren sich plötzlich alle so sehr auf den Druckguss von Motorgehäusen?“

Es ist kein Marketing-Hype und es ist nicht nur ein Trend. Für Hersteller ist das Druckgießen von Motorgehäusen still und leise zu einem entscheidenden Prozess geworden. Lassen Sie uns auf praktische Weise darüber sprechen – keine Lehrbuchsprache, keine leeren Schlagworte, sondern nur das, worauf es in der Werkstatt und in realen Projekten wirklich ankommt.

Was ist New Energy Motorgehäuse-Druckguss?

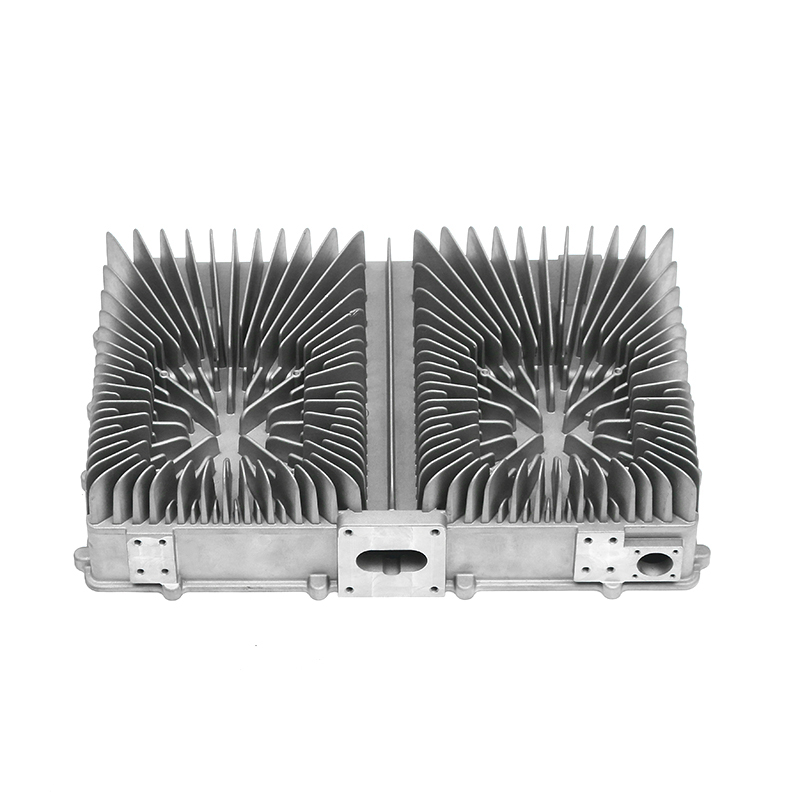

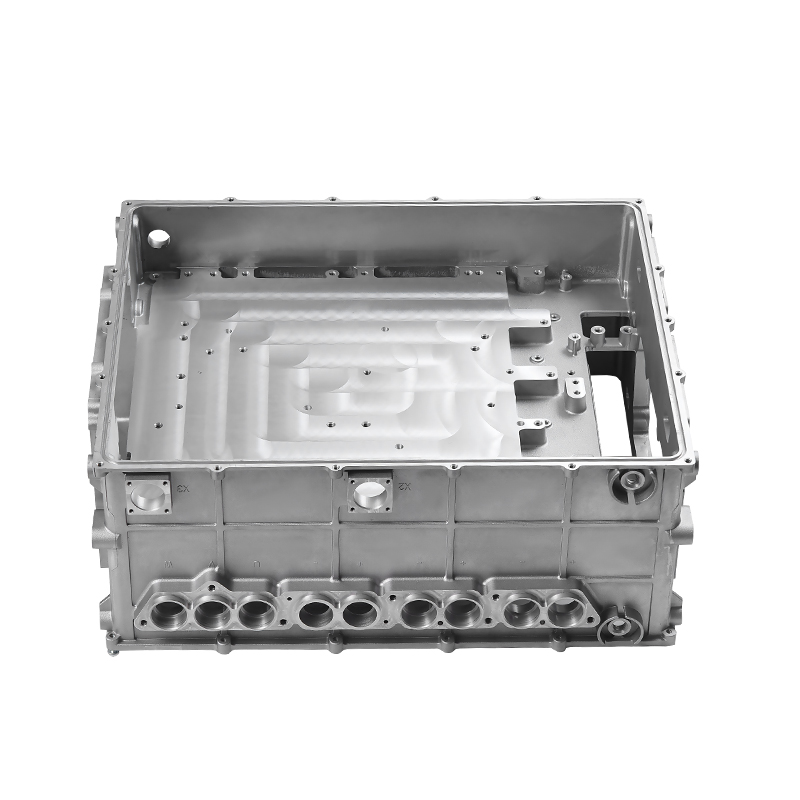

Vereinfacht ausgedrückt handelt es sich dabei um den Prozess, bei dem mithilfe von Druckguss das Außengehäuse eines neuen Energiemotors hergestellt wird. Dieses Gehäuse schützt den Motor, unterstützt interne Komponenten, hilft bei der Wärmeableitung und verbindet den Motor mit dem Rest des Fahrzeugs.

Die meisten Motorgehäuse werden heute aus Aluminium oder Aluminiumlegierungen hergestellt. Beim Druckguss kann geschmolzenes Metall mit hohem Druck in eine Stahlform eingespritzt werden, wodurch in sehr kurzer Zeit komplexe Formen mit engen Toleranzen entstehen.

Im Vergleich zum Zusammenschweißen mehrerer Teile oder zum Bearbeiten aus massiven Blöcken ist Druckguss schneller, gleichmäßiger und einfacher zu skalieren.

Warum ist das gerade jetzt eine so große Sache?

Denn neue Energiemotoren stehen unter Druck – aus allen Richtungen.

Fahrzeughersteller wollen Motoren, die leichter, kleiner, leiser und effizienter sind. Gleichzeitig erwarten sie eine höhere Leistung und eine längere Lebensdauer. Das stellt enorme Anforderungen an das Motorgehäuse.

Das Gehäuse ist nicht mehr nur eine Hülle. Es betrifft:

- - Wärmeableitung und thermische Stabilität

- - Strukturelle Festigkeit und Vibrationskontrolle

- - Dichtleistung gegen Staub und Wasser

- - Gesamtgewicht und Effizienz des Motors

Wenn das Gehäusedesign oder der Herstellungsprozess unzureichend sind, leidet die Motorleistung. Aus diesem Grund hat sich Druckguss von einer „schönen Option“ zu einem zentralen Herstellungsverfahren entwickelt.

Wann ist Druckguss die richtige Wahl für Motorgehäuse?

Druckguss ist dann am sinnvollsten, wenn Hersteller Folgendes benötigen:

- - Hohe Produktionsmengen

- - Gleichbleibende Qualität über große Chargen hinweg

- - Komplexe interne Strukturen wie Kühlkanäle

- - Dünne Wände kombiniert mit struktureller Stärke

Für frühe Prototypen oder Projekte mit sehr geringen Stückzahlen können weiterhin maschinelle Bearbeitung oder Sandguss eingesetzt werden. Sobald jedoch ein Motordesign in die Massenproduktion geht, wird Druckguss in der Regel zum bevorzugten Weg.

Das gilt insbesondere für Fahrzeuge mit neuer Energie, bei denen Kostenkontrolle und Wiederholbarkeit ebenso wichtig sind wie Leistung.

Wie funktioniert eigentlich der Druckguss von Motorgehäusen?

Von außen sieht Druckguss einfach aus. Tatsächlich liegen die meisten Probleme – und Verbesserungen – im Detail.

Formenbau steht an erster Stelle

Alles beginnt mit dem Würfel. Bei Motorgehäusen muss die Form Wandstärke, Rippenplatzierung, Kühlkanäle und Montageschnittstellen berücksichtigen. Eine schlechte Formgestaltung führt zu Porosität, Verformung oder Schwachstellen.

Hersteller, die diese Phase überstürzen, bezahlen dies später oft mit hohen Ausschussraten.

Einspritzung von geschmolzenem Metall

Eine Aluminiumlegierung wird erhitzt, bis sie geschmolzen ist, und dann mit hohem Druck in die Form eingespritzt. Geschwindigkeit und Druck müssen sorgfältig kontrolliert werden. Zu schnell, und Sie riskieren Turbulenzen und Lufteinschlüsse. Zu langsam, und das Metall füllt den Hohlraum möglicherweise nicht vollständig aus.

Abkühlung und Erstarrung

Dieser Schritt hat große Auswirkungen auf die Festigkeit und Formstabilität. Eine ungleichmäßige Kühlung kann zu inneren Spannungen oder Verformungen führen, was für Präzisionsmotorkomponenten nicht akzeptabel ist.

Nachbearbeitung

Nach dem Gießen durchläuft das Gehäuse in der Regel den Zuschnitt, die maschinelle Bearbeitung, die Oberflächenbehandlung und die Prüfung. Kritische Bereiche wie Lagersitze und Montageflächen werden aus Genauigkeitsgründen häufig CNC-bearbeitet.

Was sind die wirklichen Vorteile von Druckguss-Motorgehäusen?

Aus praktischen Gründen bleiben die Hersteller beim Druckguss.

Leicht, ohne Einbußen bei der Festigkeit

Aluminiumdruckguss ermöglicht dünne Wände und integrierte Rippen, wodurch das Gewicht reduziert und gleichzeitig die strukturelle Integrität erhalten bleibt.

Designfreiheit

Komplexe Formen, interne Kanäle und integrierte Merkmale können in einem Stück geformt werden, anstatt mehrere Teile zusammenzubauen.

Hohe Produktionseffizienz

Sobald die Form fertig ist, sind die Zykluszeiten kurz, sodass sie für die Produktion in großem Maßstab geeignet ist.

Gleichbleibende Qualität

Automatisierte Druckgusslinien produzieren Teile mit stabilen Abmessungen und wiederholbarer Leistung.

Welche Kompromisse sollten Hersteller beachten?

Kein Prozess ist perfekt und Druckguss ist keine Ausnahme.

Hohe Anfangsinvestition

Die Entwicklung von Schimmelpilzen ist teuer und zeitaufwändig. Designänderungen nach Fertigstellung der Form können kostspielig sein.

Porositätsrisiken

Gaseinschlüsse und Schrumpfporosität können die mechanischen Eigenschaften beeinträchtigen, wenn die Prozesskontrolle nicht streng ist.

Materialbeschränkungen

Druckguss funktioniert am besten mit bestimmten Aluminiumlegierungen. Nicht jede Materialwahl ist geeignet.

Prozessempfindlichkeit

Kleine Änderungen der Temperatur, Geschwindigkeit oder des Drucks können sich auf die Qualität auswirken. Fachkundige Bedienung und Überwachung sind unerlässlich.

Worauf sollten Hersteller achten?

Hier ist die Erfahrung aus der realen Welt wichtiger als die Theorie.

Design für Druckguss, nicht nur für die Funktion

Ein Motorgehäuse, das auf dem Papier gut aussieht, kann schwierig zu gießen sein. Eine frühzeitige Zusammenarbeit zwischen Design- und Fertigungsteams reduziert spätere Probleme.

Wärmemanagement ist nicht optional

Die Kühlleistung ist einer der Hauptgründe für die Wahl von Druckguss. Kanalanordnung und Wandstärke sollten die Wärmeableitung unterstützen und nicht bekämpfen.

Qualitätskontrolle muss integriert werden

Bei Motorgehäusen sind Röntgenprüfungen, Druckprüfungen und Maßkontrollen üblich. Das Überspringen dieser Schritte führt normalerweise zu nachgelagerten Fehlern.

Lieferantenfähigkeit ist wichtig

Nicht alle Druckgusslieferanten haben gleichermaßen Erfahrung mit neuen Energiemotorkomponenten. Ausrüstungsniveau, Prozesskontrolle und technische Unterstützung machen einen echten Unterschied.

Wohin entwickelt sich der Motorgehäuse-Druckguss als nächstes?

Da Motoren immer kompakter und leistungsfähiger werden, werden Gehäuse immer mehr Funktionen integrieren. Das bedeutet:

- - Dünnere Wände mit höheren Festigkeitsanforderungen

- - Komplexere Kühlstrukturen

- - Engere Toleranzen und strengere Inspektionsstandards

Für Hersteller geht es nicht nur darum, mitzuhalten, sondern auch darum, wettbewerbsfähig zu bleiben.

Letzte Gedanken

Neues Energie-Motorgehäuse aus Druckguss ist kein Hintergrundprozess mehr. Es ist ein wichtiger Faktor für Leistung, Kostenkontrolle und langfristige Zuverlässigkeit.

Hersteller, die es als strategische Fähigkeit und nicht nur als einen weiteren Produktionsschritt betrachten, sind für die nächste Stufe des neuen Energiemarktes besser positioniert.

Letztendlich lautet die Frage nicht: „Sollten wir Druckguss verwenden?“ Es lautet: „Nützen wir es gut genug?“