Überblick über Druckguss in Motorgehäusen von New Energy Vehicles

Das Druckgussverfahren wird aufgrund seiner Fähigkeit, präzise, komplexe und hochfeste Komponenten herzustellen, häufig bei der Herstellung von Motorgehäusen für Fahrzeuge mit neuer Energie eingesetzt. Motorgehäuse müssen mehrere Leistungskriterien erfüllen, darunter strukturelle Integrität, Wärmeableitung und Vibrationsdämpfung, um Zuverlässigkeit und Langlebigkeit des Elektromotors zu gewährleisten. Die Optimierung des Wärmemanagements und der Vibrationskontrolle während des Druckgussprozesses ist zu einem entscheidenden Schwerpunkt für Hersteller geworden, die die Fahrzeugleistung verbessern und den Wartungsaufwand reduzieren möchten.

Bedeutung der Wärmeableitung in Motorgehäusen

Eine effektive Wärmeableitung in Motorgehäusen ist wichtig, um die Effizienz des Motors aufrechtzuerhalten und eine Überhitzung zu verhindern. Elektromotoren erzeugen während des Betriebs erhebliche Wärme, und zu hohe Temperaturen können den Verschleiß beschleunigen, Isoliermaterialien beschädigen und die Gesamtleistung verringern. Durch Druckguss können Kühlrippen, Rippen und andere geometrische Merkmale direkt in das Gehäuse integriert werden, wodurch die für die Wärmeübertragung verfügbare Oberfläche vergrößert wird. Die Materialauswahl, die Legierungszusammensetzung und die präzise Steuerung der Wandstärke haben weiteren Einfluss auf die Wärmeleitfähigkeit und die Wärmeableitungskapazität des Motorgehäuses.

Druckgusstechniken zur Verbesserung des Wärmemanagements

Während des Druckgussprozesses tragen kontrollierte Abkühlraten und Formtemperaturmanagement zu den thermischen Eigenschaften des fertigen Motorgehäuses bei. Eine schnelle Erstarrung kann feinkörnige Strukturen mit höherer Wärmeleitfähigkeit erzeugen, während eine gleichmäßige Wandstärke Hotspots minimiert, die die Leistung beeinträchtigen könnten. Darüber hinaus können nach dem Guss aufgebrachte Oberflächenbehandlungen oder Beschichtungen das thermische Emissionsvermögen verbessern und so die Fähigkeit des Gehäuses zur Ableitung der beim Motorbetrieb erzeugten Wärme weiter verbessern.

Vibrationsdämpfungsanforderungen für Motorgehäuse

Elektromotoren in Fahrzeugen mit neuer Energie erzeugen Vibrationen aufgrund der Rotordrehung, elektromagnetischer Kräfte und Drehmomentschwankungen. Diese Vibrationen können zu Lärm, Komponentenermüdung und beschleunigtem Verschleiß führen, wenn sie nicht richtig gehandhabt werden. Motorgehäuse müssen daher ausreichende Dämpfungseigenschaften aufweisen, um Vibrationsenergie aufzunehmen und abzumildern. Der Druckgussprozess ermöglicht es Ingenieuren, interne Strukturen, Wandgeometrie und Materialeigenschaften zu optimieren, um die Fähigkeit des Gehäuses zu verbessern, die Schwingungsamplitude zu reduzieren und die strukturelle Integrität im Laufe der Zeit aufrechtzuerhalten.

Legierungsauswahl und ihre Rolle bei der Vibrationskontrolle

Die Wahl der Druckgusslegierung beeinflusst sowohl die thermische als auch die Vibrationsleistung. Aluminium und seine Legierungen werden häufig für Motorgehäuse verwendet, da sie ein ausgewogenes Verhältnis von geringem Gewicht, Wärmeleitfähigkeit und moderater Dämpfungsfähigkeit bieten. Additive und sekundäre Legierungselemente können die Steifigkeit erhöhen und die Anfälligkeit für vibrationsbedingte Ermüdung verringern. Die Kombination aus Legierungsauswahl und Druckgussparametern stellt sicher, dass das Motorgehäuse sowohl die Anforderungen an die Wärmeableitung als auch an die Vibrationsdämpfung erfüllt, ohne die Herstellbarkeit zu beeinträchtigen.

Optimierung der Wandstärke und des Strukturdesigns

Wandstärke und Strukturaufbau sind entscheidende Parameter, die die Wärme- und Vibrationsleistung beeinflussen. Eine gleichmäßige Wandstärke verbessert die Wärmeübertragung, indem sie Isolationseffekte reduziert und Hotspots verhindert. Gleichzeitig können Rippen, Zwickel und strategisch platzierte Verstärkungen die Steifigkeit erhöhen und die Vibrationsübertragung verringern. Während der Entwurfsphase des Druckgusses bewertet die rechnerische Modellierung häufig die Kompromisse zwischen thermischer Leistung und mechanischer Dämpfung und steuert Anpassungen der Geometrie vor der Herstellung.

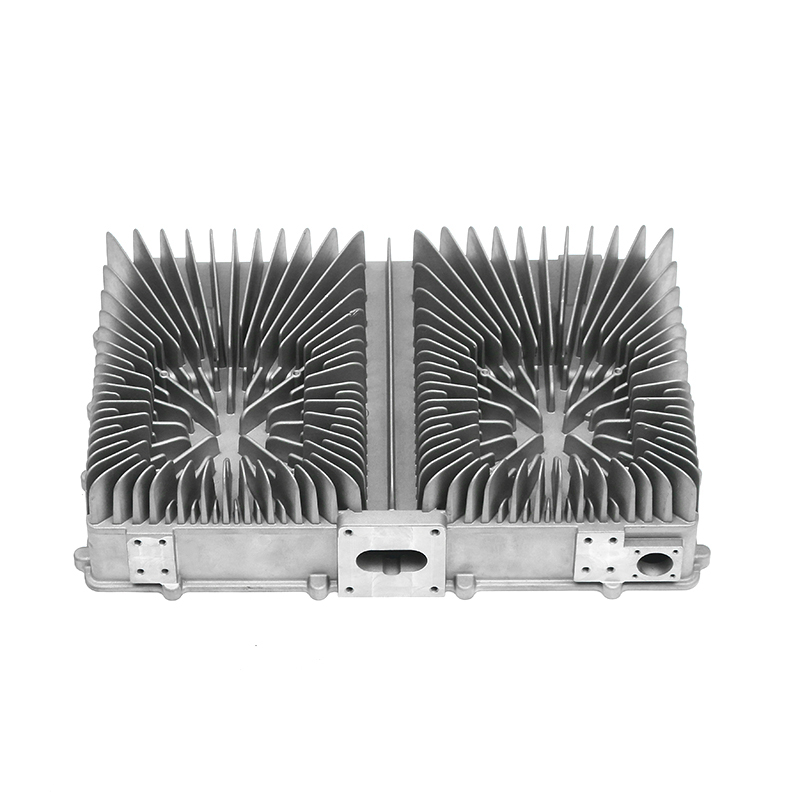

Verwendung von Lamellendesigns für das Wärmemanagement

In das Druckgussgehäuse integrierte Kühlrippen vergrößern die Oberfläche und erleichtern den Wärmeaustausch mit der Umgebungsluft. Durch Druckguss können diese Merkmale direkt während der Produktion geformt werden, wodurch zusätzliche Montageschritte vermieden werden. Die Ausrichtung, der Abstand und die Dicke der Rippen sind sorgfältig darauf ausgelegt, die Wärmeleistung mit dem Gewicht und der strukturellen Steifigkeit in Einklang zu bringen. Die richtige Lamellenkonstruktion trägt dazu bei, optimale Motortemperaturen bei Dauerbetrieb und transienten Lastbedingungen aufrechtzuerhalten.

Integration vibrationsreduzierender Funktionen

Druckguss bietet die Flexibilität, interne vibrationsreduzierende Merkmale wie Dämpfungsrippen, Hohlräume und strategisch verdickte Abschnitte zu integrieren. Diese Funktionen absorbieren Vibrationsenergie und reduzieren Resonanzen, wodurch der Geräusch- und Vibrationskomfort verbessert wird. Ingenieure verwenden häufig die Finite-Elemente-Analyse (FEA), um Vibrationsmodi zu simulieren und Bereiche zu identifizieren, in denen strukturelle Anpassungen die Schwingungen am effektivsten dämpfen, ohne übermäßiges Gewicht hinzuzufügen.

Oberflächenbehandlungen und Verbesserungen nach dem Guss

Nachgussprozesse können sowohl die Wärmeableitung als auch die Vibrationsleistung verbessern. Eloxierende oder thermische Beschichtungen erhöhen den Emissionsgrad und verbessern die Wärmestrahlung, wodurch die Wärmeableitung unterstützt wird. Darüber hinaus können an bestimmten Stellen vibrationsdämpfende Pads oder Beschichtungen auf Polymerbasis angebracht werden, um Restvibrationen abzuschwächen. Diese Verbesserungen nach dem Guss ergänzen das beim Druckguss erzielte Strukturdesign und verlängern die Funktionslebensdauer des Motorgehäuses.

Vergleich von Druckgussfaktoren, die sich auf Wärmeableitung und Vibrationsdämpfung auswirken

| Faktor | Auswirkungen auf die Wärmeableitung | Auswirkungen auf die Schwingungsdämpfung |

|---|---|---|

| Legierungszusammensetzung | Eine höhere Wärmeleitfähigkeit verbessert die Kühleffizienz | Materialsteifigkeit und -dichte beeinflussen das Dämpfungsvermögen |

| Wandstärke | Eine gleichmäßige Dicke reduziert Hotspots | Dickere Wände erhöhen die Steifigkeit und beeinflussen das Vibrationsverhalten |

| Innenrippen und Zwickel | Minimale Auswirkung auf die Wärmeübertragung bei sorgfältiger Planung | Verbessert die strukturelle Steifigkeit und Vibrationsabsorption |

| Kühlrippen | Vergrößert die Oberfläche für eine verbesserte Wärmeableitung | Kann die Eigenfrequenzen verändern und so die Schwingungsmodi beeinflussen |

| Nachbehandlungen nach dem Guss | Beschichtungen verbessern den Emissionsgrad und die Oberflächenwärmeübertragung | Dämpfungsschichten oder Pads reduzieren Restschwingungsamplituden |

Simulation und Tests zur Optimierung

Vor der Produktion werden Simulationswerkzeuge wie Computational Fluid Dynamics (CFD) und Finite-Elemente-Analyse (FEA) eingesetzt, um das thermische und Schwingungsverhalten vorherzusagen. CFD bewertet den Luftstrom und die Wärmeübertragungseffizienz, während FEA die Spannungsverteilung und Vibrationsmodi untersucht. Durch iterative Anpassungen der Druckgussgeometrie, der Wandstärke und der Rippenplatzierung können Ingenieure das Gleichgewicht zwischen Wärmeableitung und Vibrationsdämpfung optimieren. Prototyptests bestätigen Simulationsvorhersagen und identifizieren alle Anpassungen, die für die Leistung im Produktionsmaßstab erforderlich sind.

Gewichtsüberlegungen und Leistungskompromisse

Motorgehäuse neuer Energiefahrzeuge müssen ein Gleichgewicht zwischen Wärme- und Vibrationsleistung und Gewichtsbeschränkungen herstellen, da die Reduzierung der Masse zur Gesamteffizienz des Fahrzeugs beiträgt. Druckguss ermöglicht komplexe Geometrien, die ohne übermäßigen Materialverbrauch für die notwendige Kühlung und Dämpfung sorgen. Leichte Konstruktionen bewahren die strukturelle Integrität und optimieren gleichzeitig die Wärmeableitung und Vibrationskontrolle. Eine sorgfältige Bewertung dieser Kompromisse stellt sicher, dass das endgültige Gehäuse die Anforderungen an Leistung, Sicherheit und Effizienz erfüllt.

Qualitätskontrolle und Prozessstabilität

Um eine wiederholbare Wärmeableitung und Vibrationsdämpfung zu gewährleisten, ist die Aufrechterhaltung konsistenter Parameter des Druckgussprozesses von entscheidender Bedeutung. Faktoren wie Formtemperatur, Einspritzgeschwindigkeit und Erstarrungsgeschwindigkeit beeinflussen die Kornstruktur, Porosität und Oberflächenbeschaffenheit. Qualitätskontrollmaßnahmen, einschließlich der Prüfung von Wandstärke, Maßhaltigkeit und Materialeigenschaften, tragen dazu bei, die Konsistenz über alle Produktionschargen hinweg aufrechtzuerhalten. Stabile Druckgussprozesse reduzieren die Variabilität und verbessern sowohl die thermische als auch die Vibrationsleistung der endgültigen Motorgehäuse.

Umwelt- und betriebliche Überlegungen

Motorgehäuse in New-Energy-Fahrzeugen sind unterschiedlichen Umweltbedingungen ausgesetzt, darunter Temperaturschwankungen, Feuchtigkeit und mechanische Belastungen. Die Optimierung des Druckgusses stellt sicher, dass Gehäuse unter diesen Bedingungen ihre Wärmemanagement- und Vibrationsdämpfungseigenschaften beibehalten. Richtig konstruierte Gehäuse tragen dazu bei, die Motorleistung zu erhalten, Geräusche zu reduzieren und zu langfristiger Zuverlässigkeit beizutragen, selbst unter rauen Betriebsbedingungen.

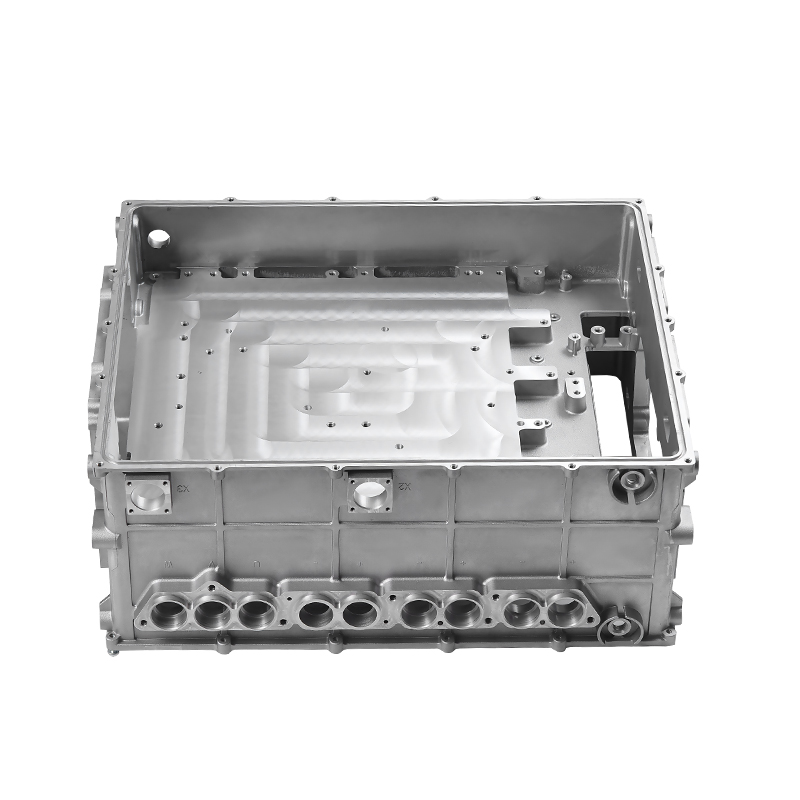

Integration mit der Motormontage

Das Motorgehäuse aus Druckguss muss sich nahtlos in den Rotor, den Stator und andere Motorkomponenten integrieren. Schnittstellenoberflächen, Befestigungspunkte und Strukturmerkmale sind sorgfältig entworfen, um die Wärmeübertragung und Vibrationsreduzierung an kritischen Kontaktpunkten zu unterstützen. Durch die effektive Integration wird sichergestellt, dass die im Motorkern erzeugte Wärme effizient zum Gehäuse geleitet wird und Vibrationen gedämpft werden, bevor sie andere Fahrzeugkomponenten erreichen. Dieser ganzheitliche Ansatz verbessert die allgemeine Motorleistung.

Kontinuierliche Verbesserung der Druckgussprozesse

Hersteller verfeinern kontinuierlich die Druckgussparameter und Materialzusammensetzungen, um sowohl die Wärmeableitung als auch die Vibrationsdämpfung zu verbessern. Fortschritte im Formdesign, in der thermischen Simulation und in der Legierungstechnologie ermöglichen schrittweise Leistungsverbesserungen. Kontinuierliche Forschung und Entwicklung konzentrieren sich auf die Maximierung der Kühleffizienz bei gleichzeitiger Aufrechterhaltung einer ausreichenden Schwingungsdämpfung, um dies sicherzustellen Motorgehäuse für neue Energiefahrzeuge Erfüllen Sie sich entwickelnde Industriestandards und betriebliche Anforderungen.