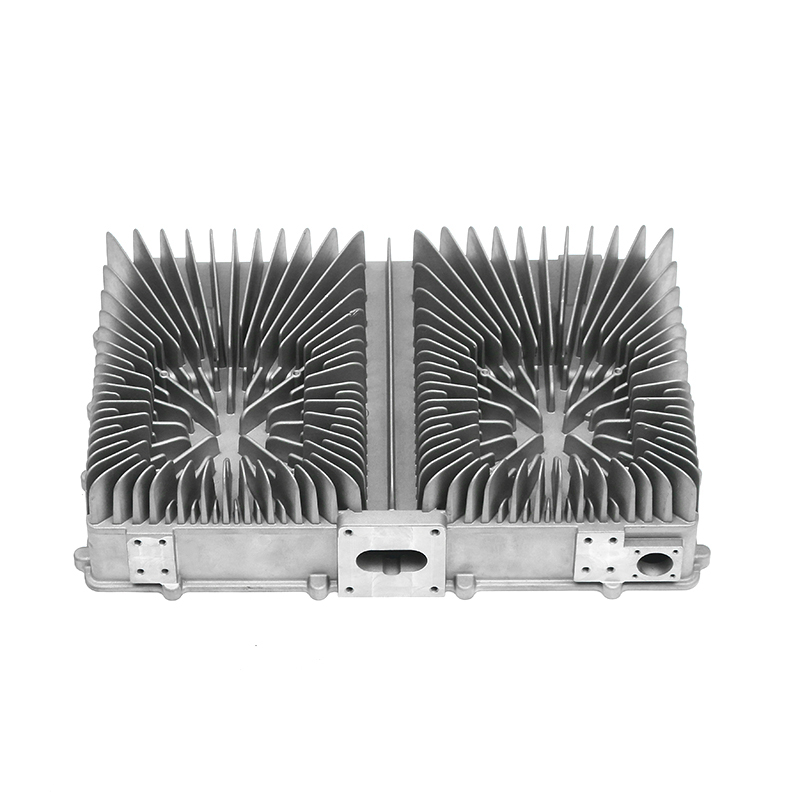

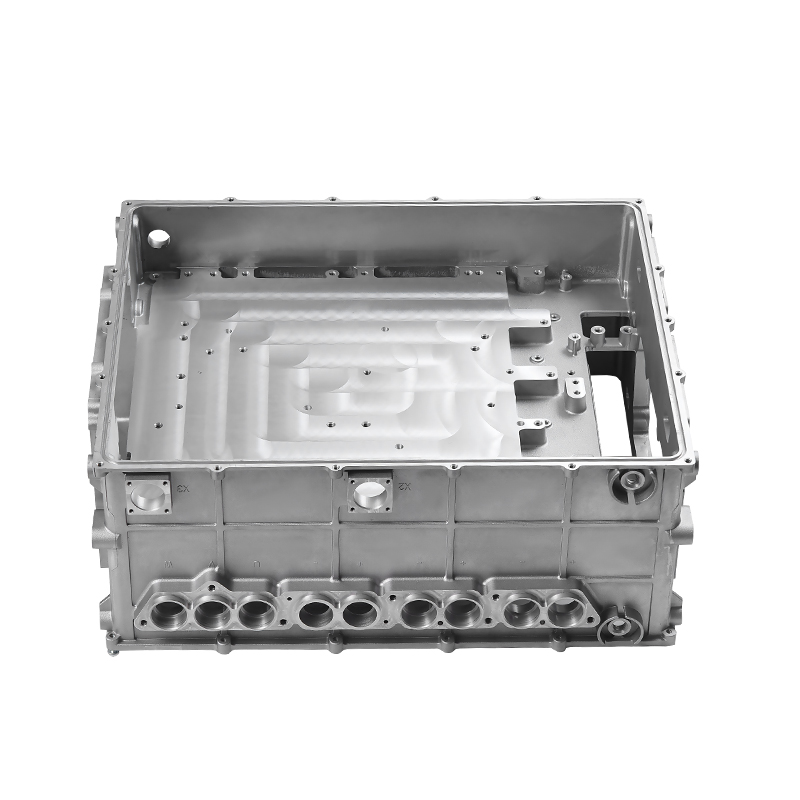

Übersicht über elektronisch gesteuerte, luftgekühlte Seriendruckgussteile mit neuer Energie

Elektronisch gesteuerte, luftgekühlte Seriendruckgussteile mit neuer Energie sind Komponenten, die in Elektrofahrzeugsystemen, Anwendungen für erneuerbare Energien und leistungsstarken elektronischen Geräten weit verbreitet sind. Diese Gussteile dienen oft als Gehäuse, Kühlkörper oder strukturelle Träger für empfindliche Elektronik und kombinieren mechanische Festigkeit mit Wärmemanagement. Um die Maß- und Leistungskonsistenz während der Massenproduktion sicherzustellen, ist ein umfassender Ansatz erforderlich, der sich mit Materialeigenschaften, Werkzeugdesign, Prozesskontrolle und Qualitätsüberwachung befasst. Jeder Faktor trägt dazu bei, die Einheitlichkeit über große Produktionschargen hinweg aufrechtzuerhalten und gleichzeitig die Leistungsanforderungen zu erfüllen.

Materialauswahl und Konsistenz

Materialeigenschaften sind für die Stabilität von Druckgussteilen von grundlegender Bedeutung. Aluminiumlegierungen werden aufgrund ihres geringen Gewichts, ihrer Wärmeleitfähigkeit und Korrosionsbeständigkeit häufig für luftgekühlte Seriendruckgussteile verwendet. Die Konsistenz der chemischen Zusammensetzung, der Partikelverteilung und des Temperaturverlaufs der Legierung gewährleistet einen gleichmäßigen Fluss, eine gleichmäßige Erstarrung und mechanische Eigenschaften. Lieferanten von Rohstoffen stellen oft eine Zertifizierung der chemischen Zusammensetzung und Rückverfolgbarkeit zur Verfügung, die die erste Ebene der Kontrolle über Maß- und Leistungsgleichmäßigkeit bildet.

Überlegungen zur Formkonstruktion für Maßhaltigkeit

Maßhaltigkeit beginnt mit einer sorgfältigen Matrizenkonstruktion. Die Matrizen müssen Materialschrumpfung, Wärmeausdehnung und mögliche Verformungen während des Abkühlens berücksichtigen. Fortschrittliche Softwaresimulationen wie Finite-Elemente-Analyse (FEA) und Gussströmungsmodellierung prognostizieren Bereiche potenzieller Abweichungen und ermöglichen die Optimierung von Anguss-, Entlüftungs- und Kühlkanälen. Indem sie die Auswirkungen von thermischer und mechanischer Belastung antizipieren, können Werkzeugkonstrukteure Formen erstellen, die selbst bei Produktionsbedingungen mit hohen Stückzahlen einheitliche Abmessungen erzeugen.

Prozessparameterkontrolle beim Druckguss

Beim Druckguss wird geschmolzenes Metall unter hohem Druck in eine Form eingespritzt. Die Aufrechterhaltung konsistenter Prozessparameter – wie Einspritzgeschwindigkeit, Druck, Temperatur und Schussvolumen – ist für die Dimensions- und Leistungsstabilität von entscheidender Bedeutung. Schwankungen jeglicher Parameter können zu Porosität, Oberflächendefekten oder Abweichungen in der Wandstärke führen. Moderne Druckgussmaschinen verfügen häufig über Regelsysteme, die diese Parameter in Echtzeit überwachen und anpassen und so konsistente Ergebnisse über Tausende von Zyklen hinweg gewährleisten.

Temperaturmanagement in luftgekühlten Druckgussteilen

Die Temperaturkonsistenz spielt sowohl für die Dimensionsstabilität als auch für die mechanische Leistung eine wichtige Rolle. Luftgekühlte Druckgussteile erfordern eine präzise Steuerung der Formtemperatur, der Metallgießtemperatur und der Abkühlgeschwindigkeit. Eine ungleichmäßige Abkühlung kann zu Restspannungen, Verwerfungen oder einer inkonsistenten Mikrostruktur führen und sowohl die Festigkeit als auch die thermische Leistung beeinträchtigen. Integrierte Kühlkanäle, kontrollierter Luftstrom und Wärmesensoren tragen dazu bei, während der gesamten Produktion konsistente Temperaturprofile aufrechtzuerhalten.

Wiederholbarkeit von Schuss zu Schuss und Maschinenkalibrierung

Um Maßhaltigkeit und Leistungskonsistenz zu gewährleisten, ist es erforderlich, dass sich jede Injektion von geschmolzenem Metall ähnlich verhält. Eine regelmäßige Maschinenkalibrierung, einschließlich der Überprüfung der Kolbenausrichtung, des Schussgewichts und der Druckkurven, ist erforderlich. Wartungspläne für die Ausrüstung und Echtzeitüberwachung reduzieren Schwankungen, die durch Verschleiß oder mechanische Abweichungen verursacht werden. Das wiederholbare Maschinenverhalten hat direkten Einfluss auf die Gleichmäßigkeit des Gussteils, insbesondere bei komplexen Geometrien.

Qualitätskontroll- und Messsysteme

Maßgenauigkeit und Leistungskonsistenz werden durch eine Kombination aus manuellen und automatisierten Prüfmethoden überprüft. Koordinatenmessgeräte (KMG), Laserscanner und optische Inspektionssysteme erfassen präzise Abmessungen zum Vergleich mit Konstruktionsspezifikationen. Mithilfe zerstörungsfreier Prüfmethoden (NDT) wie Röntgen- oder Ultraschallprüfung werden interne Fehler identifiziert, die die Leistung beeinträchtigen könnten. Die statistische Prozesskontrolle (SPC) verfolgt Trends im Zeitverlauf und ermöglicht so die frühzeitige Erkennung von Abweichungen und Korrekturmaßnahmen, bevor fehlerhafte Teile in großen Mengen produziert werden.

Kontrolle von Schrumpfung und Verzug

Schrumpfung und Verzug sind beim Druckguss aufgrund der Erstarrung und Abkühlung des Metalls häufige Probleme. Durch die Optimierung der Düsentemperatur, des Angusssystemdesigns und der Kühlraten können diese Auswirkungen minimiert werden. Simulationstools ermöglichen die Vorhersage potenzieller Schrumpfungsstellen und ermöglichen es Ingenieuren, Ausgleichsfunktionen in die Form einzubauen. Nachbehandlungen wie Spannungsarmglühen oder kontrollierte Alterung stabilisieren die Abmessungen und mechanischen Eigenschaften weiter.

Überlegungen zur Oberflächenbeschaffenheit und Sekundärbearbeitung

Auch die Oberflächenqualität und die Sekundärbearbeitung wirken sich auf die Leistungskonsistenz aus. Die Aufrechterhaltung einer gleichmäßigen Oberflächenbeschaffenheit reduziert die Spannungskonzentration und unterstützt eine gleichbleibende thermische Leistung bei luftgekühlten Anwendungen. Sekundäre Vorgänge wie Bohren, Gewindeschneiden oder Fräsen müssen mit präzisen Vorrichtungen und Vorrichtungen ausgeführt werden, um sicherzustellen, dass alle Gussteile die gleichen geometrischen und funktionalen Kriterien erfüllen. Eine gleichbleibende Oberflächen- und Merkmalsqualität trägt zur allgemeinen Leistungszuverlässigkeit bei.

Prozessstandardisierung und Bedienerschulung

Menschliche Faktoren sind in der Massenproduktion von entscheidender Bedeutung. Standardisierte Betriebsabläufe, detaillierte Arbeitsanweisungen und geschultes Personal reduzieren die Variabilität. Die Bediener sind für die Überwachung der Maschinenparameter, die Überprüfung der Materialbedingungen und die Durchführung von Routineprüfungen verantwortlich. Durch umfassende Schulungen wird sichergestellt, dass Abweichungen umgehend erkannt und korrigiert werden, bevor die Maß- oder Leistungskonsistenz beeinträchtigt wird.

Umweltkontrollen im Produktionsbereich

Umgebungsbedingungen im Fertigungsbereich, wie Temperatur, Luftfeuchtigkeit und Staubbelastung, können die Konsistenz des Druckgusses beeinflussen. Kontrollierte Umgebungen minimieren Oxidation, Feuchtigkeitsaufnahme und Temperaturschwankungen, die den Metallfluss und die Erstarrung beeinträchtigen könnten. Saubere, temperaturstabile Anlagen ermöglichen wiederholbare Ergebnisse sowohl hinsichtlich der Abmessungen als auch der Funktionsleistung von Druckgusskomponenten.

| Kontrollbereich | Auswirkungen auf die Konsistenz | Überwachungs-/Managementmethoden |

|---|---|---|

| Materialqualität | Beeinflusst Fließen, Erstarrung und mechanische Eigenschaften | Lieferantenzertifizierung, chemische Analyse, Chargenrückverfolgbarkeit |

| Stanzdesign | Steuert die Dimensionsstabilität und den Schrumpfungsausgleich | FEA-Simulation, Strömungsanalyse, Prototypentests |

| Prozessparameter | Gewährleistet wiederholbare Befüllung, Druck und Temperatur | Regelung, Echtzeitüberwachung, SPC |

| Temperaturmanagement | Reduziert Verzug und Eigenspannung | Schimmelsensoren, Kühlkanalsteuerung, Luftstrommanagement |

| Inspektion und Qualitätskontrolle | Überprüft Abmessungen und interne Integrität | CMM, Laserscanning, Röntgen, Ultraschallprüfung, SPC |

Rolle der Automatisierung und Datenanalyse

Die Automatisierung verbessert die Dimensions- und Leistungskonsistenz, indem sie die menschliche Variabilität reduziert und eine Echtzeitüberwachung ermöglicht. In die Datenanalyse integrierte Sensoren können geringfügige Abweichungen erkennen und die Maschinenparameter entsprechend anpassen. Feedbackschleifen ermöglichen eine kontinuierliche Verbesserung und stellen sicher, dass in Massenproduktion hergestellte Druckgussteile stets präzisen Spezifikationen entsprechen.

Behandlungen nach dem Guss und ihr Einfluss

Wärmebehandlung, Oberflächenveredelung und spannungsarmes Nachgießen können die Leistungsstabilität verbessern. Diese Behandlungen tragen dazu bei, Eigenspannungen zu reduzieren, die Mikrostruktur zu homogenisieren und die Abmessungen zu stabilisieren. Durch eine kontrollierte Nachbearbeitung wird sichergestellt, dass alle Gussteile vor der Montage oder Auslieferung ähnliche mechanische und thermische Eigenschaften erreichen.

Statistische Prozesskontrolle und kontinuierliche Verbesserung

Die Implementierung statistischer Prozesskontrolltechniken hilft bei der Überwachung von Variationen in Schlüsselabmessungen und Funktionsmerkmalen. Regelkarten, Prozessfähigkeitsindizes und Trendanalysen unterstützen proaktive Anpassungen. Kontinuierliche Verbesserungsprogramme, die auf Produktionsdaten basieren, reduzieren die Variabilität im Laufe der Zeit und verbessern sowohl die Maß- als auch die Leistungskonsistenz bei großen Chargen.

Rückverfolgbarkeit der Lieferkette und der Rohstoffe

Durch die Rückverfolgbarkeit von Rohstoffen und Komponenten wird sichergestellt, dass in der Produktion nur geprüfte und konsistente Inputs verwendet werden. Dokumentierte Lieferkettenpraktiken ermöglichen die Identifizierung von Abweichungen, die durch Materialinkonsistenzen verursacht werden. In Kombination mit der prozessbegleitenden Überwachung trägt die Rückverfolgbarkeit zur zuverlässigen Leistung der Druckgussteile in ihren Endanwendungen bei.

Koordination zwischen Design-, Engineering- und Produktionsteams

Die Sicherstellung der Dimensions- und Leistungskonsistenz erfordert die Zusammenarbeit mehrerer Teams. Konstrukteure, Prozessingenieure und Produktionsmitarbeiter müssen effektiv kommunizieren, um potenzielle Herausforderungen vor und während der Massenproduktion anzugehen. Die frühzeitige Identifizierung kritischer Merkmale, Toleranzzonen und funktionaler Anforderungen unterstützt konsistente Ergebnisse und reduziert Produktionsrisiken.

Schlüsselfaktoren für die Stabilität der Massenproduktion

Die Konsistenz bei massenproduzierten Druckgussteilen hängt von der Integration von Materialkontrolle, Formdesign, Prozessparametermanagement, Temperaturkontrolle, Qualitätsprüfung und Bedienerschulung ab. Jedes Element trägt dazu bei, Abweichungen zu minimieren und sicherzustellen, dass die Komponenten während der gesamten Produktionsläufe sowohl Maß- als auch Funktionsspezifikationen erfüllen. Systematische Überwachung, Feedback und kontinuierliche Verbesserung bilden die Grundlage für eine zuverlässige Großserienfertigung.