Einführung in Druckgussverfahren

Druckguss ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Metallbauteilen mit hoher Präzision und Wiederholgenauigkeit. Dabei wird geschmolzenes Metall unter hohem Druck in einen Formhohlraum gepresst, um komplexe Formen zu bilden. Innerhalb des Druckgusses gibt es verschiedene Ansätze wie gewöhnliches Druckgießen und Präzisions-Trimmform Druckguss. Für Hersteller und Designer ist es von entscheidender Bedeutung, die Unterschiede zwischen diesen Prozessen zu verstehen, wenn sie eine Methode für bestimmte Anwendungen auswählen. Die Wahl des Prozesses beeinflusst Maßgenauigkeit, Oberflächenbeschaffenheit, mechanische Eigenschaften und Produktionseffizienz.

Übersicht über gewöhnliche Druckgussteile

Gewöhnlicher Druckguss ist der traditionelle Ansatz, bei dem geschmolzenes Metall in einen vorgefertigten Formhohlraum eingespritzt, erstarren gelassen und dann ausgeworfen wird. Nach dem Guss werden sekundäre Trimmprozesse eingesetzt, um überschüssiges Material wie Grate, Angüsse und Angusskanäle zu entfernen. Obwohl diese Methode für ein breites Anwendungsspektrum geeignet ist, führt sie häufig zu zusätzlichen Nachbearbeitungsschritten, möglichen Maßabweichungen und höheren Ausschussraten bei Bauteilen mit engen Toleranzen.

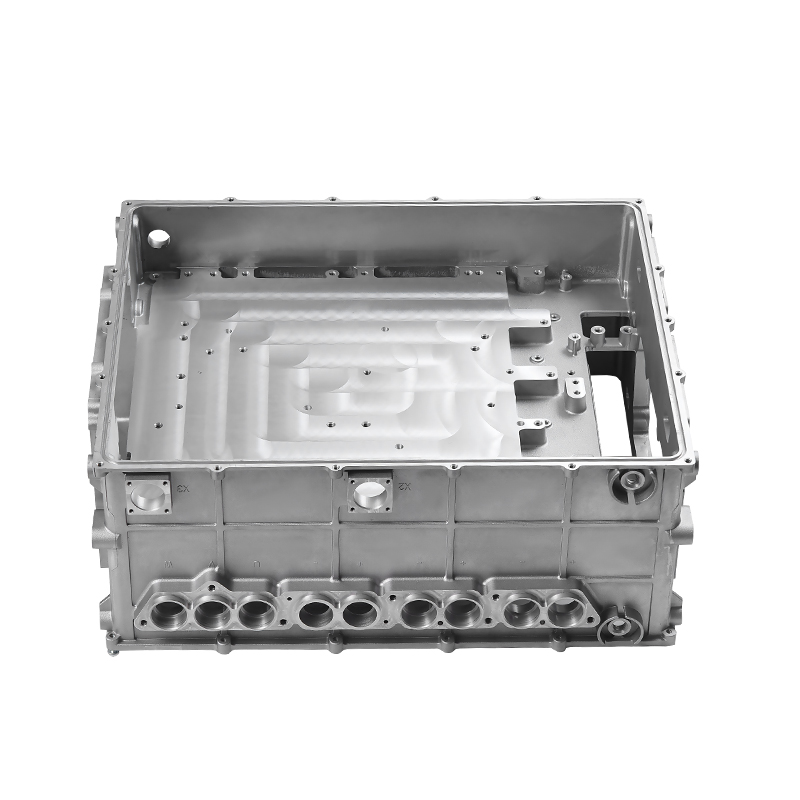

Übersicht über den Druckguss von Präzisionstrimmformen

Der Präzisions-Trimmform-Druckguss stellt eine Verbesserung gegenüber dem herkömmlichen Druckguss dar, indem der Trimmprozess direkt in die Formkonstruktion integriert wird. Bei dieser Methode ist die Form so konstruiert, dass überschüssiges Material während des ersten Gießzyklus präzise entfernt werden kann. Diese Integration reduziert oder eliminiert die Notwendigkeit separater Beschnittvorgänge und sorgt für eine höhere Maßgenauigkeit. Präzisions-Trimmform-Druckguss ist besonders vorteilhaft für Komponenten mit komplexen Geometrien oder engen Toleranzen, bei denen die Nachbearbeitung zu Inkonsistenzen führen könnte.

Unterschiede im Formendesign

Das Formdesign ist einer der Hauptunterschiede zwischen gewöhnlichem Druckguss und Präzisionsform-Druckguss. Herkömmliche Druckgussformen konzentrieren sich in erster Linie auf die Formgebung des Teils, während das Beschneiden separat erfolgt. Präzisionstrimmformen verfügen über zusätzliche Hohlräume, Auswerferstifte und Schneidkanten, um ein präzises Trimmen während des Auswerfens zu ermöglichen. Dies führt zu einem Bauteil mit minimalem Grat, gleichmäßigen Kanten und reduzierten Nachbearbeitungsanforderungen. Die Komplexität des Formdesigns ist beim Präzisionsbeschneiden höher, liefert jedoch konsistentere Ergebnisse bei der Massenproduktion.

Vergleich der Formdesignmerkmale

| Funktion | Gewöhnlicher Druckguss | Präzisionstrimmform-Druckguss |

|---|---|---|

| Formenkomplexität | Mäßig | Hoch, mit integrierten Trimmfunktionen |

| Trimmvorgang | Separater Nebenbetrieb | Beim Gießen in die Form integriert |

| Maßgenauigkeit | Mäßig, may require adjustments | Hohe, reduzierte Abweichungen |

| Flash und überschüssiges Material | Erfordert Entfernung | Beim Gießen minimiert |

Unterschiede in der Produktionseffizienz

Präzisions-Trimmform-Druckguss bietet Vorteile bei der Produktionseffizienz, da Gießen und Trimmen in einem einzigen Arbeitsgang kombiniert werden. Herkömmlicher Druckguss erfordert zusätzlichen Zeit- und Arbeitsaufwand, um Grate zu entfernen und Endbearbeitungsarbeiten durchzuführen. Durch die Reduzierung der Nachbearbeitung können Präzisionstrimmformen die Zykluszeiten verkürzen, die Arbeitskosten senken und den Gesamtdurchsatz erhöhen. Der geringere Bedarf an sekundären Arbeitsgängen minimiert auch das Risiko von Fehlern oder Schäden bei der Handhabung.

Material- und mechanische Überlegungen

Die Wahl des Druckgussverfahrens kann die mechanischen Eigenschaften und die Materialausnutzung des endgültigen Bauteils beeinflussen. Beim Präzisions-Trimmform-Druckguss entstehen Teile mit gleichmäßigerer Dicke und geringeren Spannungskonzentrationen, was die strukturelle Integrität verbessern kann. Gewöhnlicher Druckguss kann in Kombination mit separatem Beschneiden zu geringfügigen Fehlern oder unebenen Oberflächen führen, die die mechanische Leistung beeinträchtigen können. Präzises Beschneiden trägt zur Optimierung des Materialverbrauchs bei, reduziert Abfall und trägt so zu einer kosteneffizienten Produktion bei.

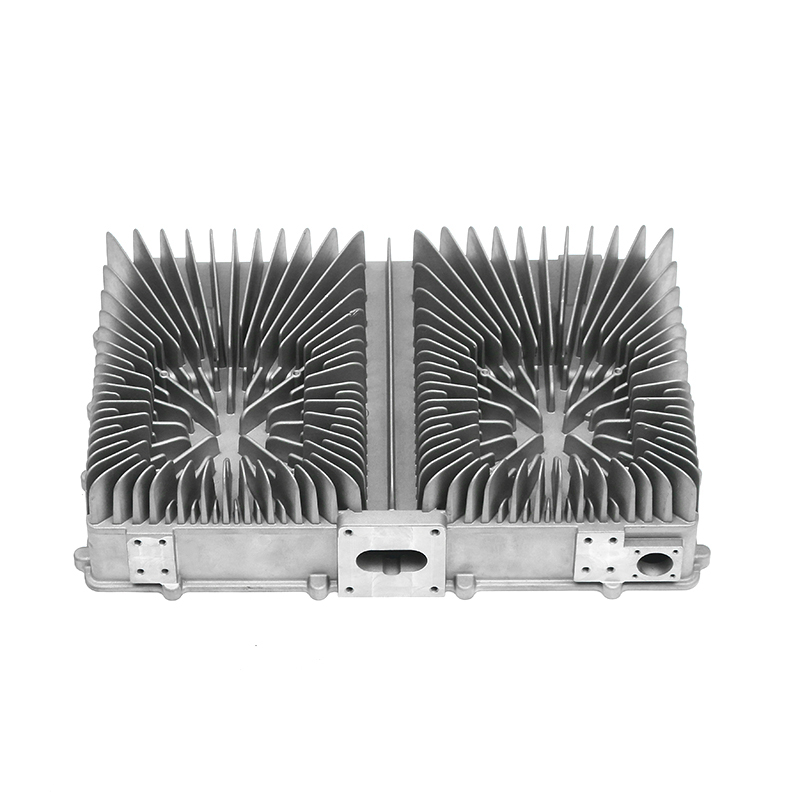

Oberflächenbeschaffenheit und ästhetische Unterschiede

Die Oberflächenveredelung ist ein weiterer Bereich, in dem Präzisions-Trimmform die casting bietet Vorteile. Gewöhnliche Druckgussteile können unebene Kanten, Restgrate oder Spuren vom Nachbeschneiden aufweisen. Präzise Trimmformen ermöglichen sauberere Kanten und glattere Oberflächen direkt aus der Form und reduzieren den Bedarf an Schleifen, Polieren oder anderen Endbearbeitungsprozessen. Diese Eigenschaft ist besonders wertvoll für sichtbare Teile oder Komponenten, die eine hochwertige Oberflächenästhetik erfordern.

Vergleich von Oberflächen- und mechanischen Eigenschaften

| Aspekt | Gewöhnlicher Druckguss | Präzisionstrimmform-Druckguss |

|---|---|---|

| Oberflächenglätte | Mäßig, requires finishing | Hoher, minimaler Nachbearbeitungsbedarf |

| Kantengleichmäßigkeit | Kann nach dem Zuschneiden variieren | Konsistent durch integrierten Besatz |

| Strukturelle Integrität | Gut, kann Stresspunkte haben | Eine verbesserte, gleichmäßige Dicke reduziert Defekte |

| Materialverschwendung | Höher aufgrund des sekundären Beschnitts | Niedrigerer, integrierter Prozess minimiert Abfall |

Anwendungen und Anwendungsfälle

Präzisions-Trimmform-Druckguss eignet sich besonders für Branchen, die hochpräzise Komponenten benötigen, wie z. B. Automobil, Elektronik, Luft- und Raumfahrt und medizinische Geräte. Teile mit komplexen Geometrien, dünnen Wänden oder ästhetischen Anforderungen profitieren von dieser Methode. Herkömmlicher Druckguss eignet sich weiterhin für große, einfache Bauteile, bei denen hohe Toleranzen und Oberflächenbeschaffenheit nicht entscheidend sind. Die Auswahl des geeigneten Druckgussverfahrens hängt von Faktoren wie Bauteilkomplexität, Produktionsvolumen, Materialbedarf und Kostenüberlegungen ab.

Kostenauswirkungen

Während der Druckguss mit Präzisionstrimmform aufgrund seiner Komplexität möglicherweise höhere Kosten für die anfängliche Formkonstruktion und Herstellung mit sich bringt, kann er zu niedrigeren Gesamtproduktionskosten führen. Reduzierter Arbeitsaufwand für den Nachbeschnitt, geringerer Materialabfall und schnellere Produktionszyklen tragen zur Kosteneffizienz bei. Herkömmlicher Druckguss hat niedrigere Formkosten, kann jedoch höhere Arbeits- und Endbearbeitungskosten verursachen, insbesondere bei der Massenproduktion oder bei Komponenten, die enge Toleranzen erfordern.

Kosten- und Produktionsüberlegungen

| Faktor | Gewöhnlicher Druckguss | Präzisionstrimmform-Druckguss |

|---|---|---|

| Formkosten | Niedriger | Höher durch integriertes Trimmdesign |

| Nachbearbeitungsarbeit | Höher, erfordert Zuschneiden und Nachbearbeiten | Minimal, Besatz integriert |

| Materialnutzung | Mäßig | Verbesserter, reduzierter Abfall |

| Produktionsgeschwindigkeit | Mäßig | Höher, weniger Nebenoperationen |

Fazit zu den Vorteilen des Präzisionstrimmform-Druckgusses

Präzisions-Trimmform-Druckguss bietet gegenüber dem herkömmlichen Druckguss mehrere Vorteile, darunter eine höhere Maßgenauigkeit, eine verbesserte Oberflächengüte, eine geringere Nachbearbeitung und eine bessere Materialausnutzung. Auch wenn die anfänglichen Kosten für Formdesign und Herstellung höher sein können, rechtfertigen die Gesamteffizienz, Konsistenz und Qualität der Komponenten häufig die Investition, insbesondere bei hochpräziser Produktion oder Massenproduktion. Das Verständnis der Unterschiede zwischen diesen Prozessen ermöglicht es Herstellern, die optimale Methode basierend auf Komponentenanforderungen, Produktionszielen und Kostenüberlegungen auszuwählen.