Die Rolle des Motorhäusers in neuen Energiesystemen

Als Kernkomponente von Elektrofahrzeugen, der Erzeugung von Windkraft, Energiespeichersystemen und anderen Anwendungsszenarien wird die Betriebseffizienz neuer Energiemotoren nicht nur durch das Design des elektromagnetischen Systems, sondern auch durch die Einschränkungen der mechanischen Struktur beeinflusst. Als Schlüsselkomponente für die Unterstützung, die elektromagnetische Abschirmung, die Wärmeabteilung und den strukturellen Schutz, die Materialauswahl, der Herstellungsprozess und die strukturelle Optimierung der neuer Energiemotorgehäuse wird einen direkten Einfluss auf die Effizienz der gesamten Maschine haben.

Leichtes Design reduziert den Energieverbrauch

Materialauswahl und strukturelle Gewichtsreduzierung

Neue Energieausrüstung reagiert äußerst empfindlich auf den Gesamtenergieverbrauch, insbesondere auf dem Gebiet von Elektrofahrzeugen, wo die Ausdauer direkt verbessert werden kann. In den Wohnungen mit Stempelstempeln werden in der Regel Aluminiumlegierungsmaterialien (wie ADC12, A380 usw.) verwendet, was dazu beiträgt, das Gesamtgewicht zu verringern und gleichzeitig die Anforderungen an die strukturelle Festigkeit und die thermische Leitfähigkeit zu erfüllen. Durch topologische Optimierung und Finite -Elemente -Analyse kann die Wohnungsstruktur einigermaßen leicht gewaschen werden. Ohne die Stärke zu beeinflussen, wird die materielle Verwendung im nichtladentragenden Bereich reduziert, um das Ziel der Gewichtsreduzierung zu erreichen.

Beispiel für Strategie

*Kombinieren von Rillen mit Rippenstrukturen, um die lokale Steifigkeit zu verbessern und gleichzeitig die Materialverwendung zu reduzieren;

*Hohle Strukturen oder Gitterunterstützungsdesigns ersetzen feste Volumina;

*Dicken Sie die Schlüsselanschlussteile lokal und dünnen Sie andere Teile angemessen.

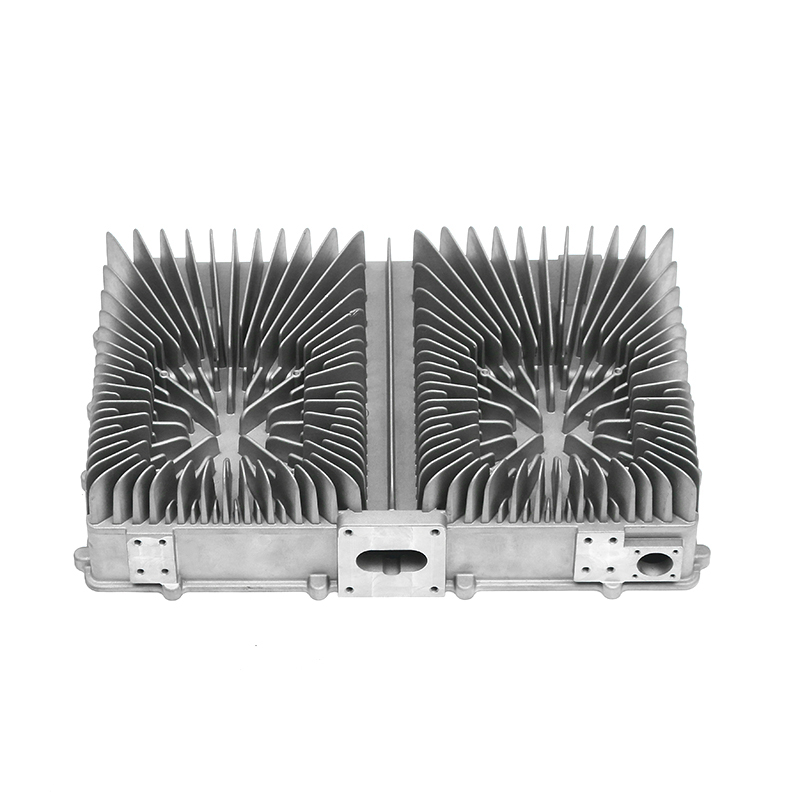

Optimieren Sie die Wärmeableitungsstruktur, um die thermische Effizienz zu verbessern

Die Bedeutung der Wärmeableitungsleistung

In neuen Energiemotoren erzeugt der Motor bei langer Zeit viel Wärme. Wenn die Wärme nicht rechtzeitig abgegeben werden kann, wirkt sich nicht nur die Effizienz aus, sondern auch die Lebensdauer der Komponenten. Daher wirkt sich die Wärmeableitungskapazität der Schale direkt auf den stabilen Betrieb der gesamten Maschine aus.

Wärmeableitungsdesignmethode

*Wärmeableitungsrippendesign: Fügen Sie gleichmäßig angeordnete Wärmeableitungsrippen oder Kühlkörper auf der Oberfläche der Schale hinzu, um die Kontaktfläche mit der Luft zu erhöhen und die natürliche Konvektionswärme -Dissipationseffizienz zu verbessern.

*Optimieren Sie den Wärmeleitungsweg: Leiten Sie die Wärme an der Oberfläche der Schale durch den Wärmeleitungskanal innerhalb der Schale, damit die Wärmequelle schneller freigesetzt wird.

*Bewertung der materiellen thermischen Leitfähigkeit: Auswählen von Aluminiumlegierungen mit höherer thermischer Leitfähigkeit (wie Noten mit niedrigerem SI -Gehalt) kann die Effizienz des Wärmeübertragung verbessern.

Verbesserung der strukturellen Festigkeit, um die mechanische Stabilität zu verbessern

Der Einfluss der Struktur auf Schwingung und Rauschen

Der Motor erzeugt während des Betriebs Vibrationen und Rauschen. Ob die Schalenstruktur stabil ist, wirkt sich direkt auf den reibungslosen Betrieb des Motors aus. Durch die vernünftige Verstärkung der strukturellen Starrheit hilft es, die Resonanz zu unterdrücken, den mechanischen Verlust zu verringern und die Betriebseffizienz der gesamten Maschine zu verbessern.

Stärkung des Strukturgestaltungsprinzips

* Verdicken Sie die wichtigsten Spannungsteile: wie Montageblansche, Lagersitze und feste Stützteile;

* Angemessene Layout der internen Verstärkungsrippen: Verbesserung der Gesamtbiege und der Torsionsbeständigkeit;

* Symmetrische Konstruktionsverteilungsbelastung: Vermeiden Sie einseitige konzentrierte Spannung, die strukturelle Verformungen verursachen.

Der Einfluss von Stanzprozessparametern auf die Shell-Qualität

Die Qualität des Stempelfassungsforms hängt mit der nachfolgenden Leistung zusammen

Während des Stempelverfahrens der Schale beeinflussen Faktoren wie Legierungsflüssigkeit, Schimmeldesign, Kühlgeschwindigkeit und Injektionsgeschwindigkeit die endgültige Dichte und die mechanischen Eigenschaften. Stanzteile mit hoher Porosität oder struktureller Defekte sind anfällig für Risse, Verformungen, schlechte Wärmeableitungen usw. während der Verwendung.

Vorschläge zur Prozessoptimierung

* Angemessene Einstellung der Einspritzgeschwindigkeit und Druck: Verbesserung der Formdichte und Reduzierung der Porenerzeugung;

* Optimieren Sie das Gate und das Überlaufsystem: Stellen Sie sicher, dass das geschmolzene Metall die Formhöhle reibungslos füllt.

* Steuerformtemperatur und Kühlzeit steuern: Vermeiden Sie übermäßige Innsspannung oder raue Oberfläche.

Durch die obige Optimierung kann die Gesamtqualität und -konsistenz der Stanzkaste verbessert werden, wodurch der durch Defekte verursachte Energieverbrauchsverluste verringert werden.

Oberflächenbehandlung verbessert die Funktionalität

Die Bedeutung der Oberflächentechnologie

Das Motorgehäuse arbeitet lange Zeit in einer feuchten, öligen und temperaturvariablen Umgebung und ist anfällig für Korrosion oder Kontamination. Die Oberflächenbehandlung kann nicht nur das Material schützen, sondern auch die Wärmeleitung und elektromagnetische Abschirmungseffekte verbessern.

Häufige Behandlungsmethoden

* Anodisierung: Verbesserung der Korrosionsbeständigkeit und Verbesserung der Oberflächenhärte;

* Sprühen oder Pulverbeschichtung: Isolieren Sie den Einfluss der äußeren Umgebung und erreichen gleichzeitig ein elektromagnetisches Kompatibilitätsdesign;

* Wärme leitfähige Beschichtung: Verbesserung der Effizienz der Oberflächenwärmeleitung und Unterstützung der Wärmeableitung.

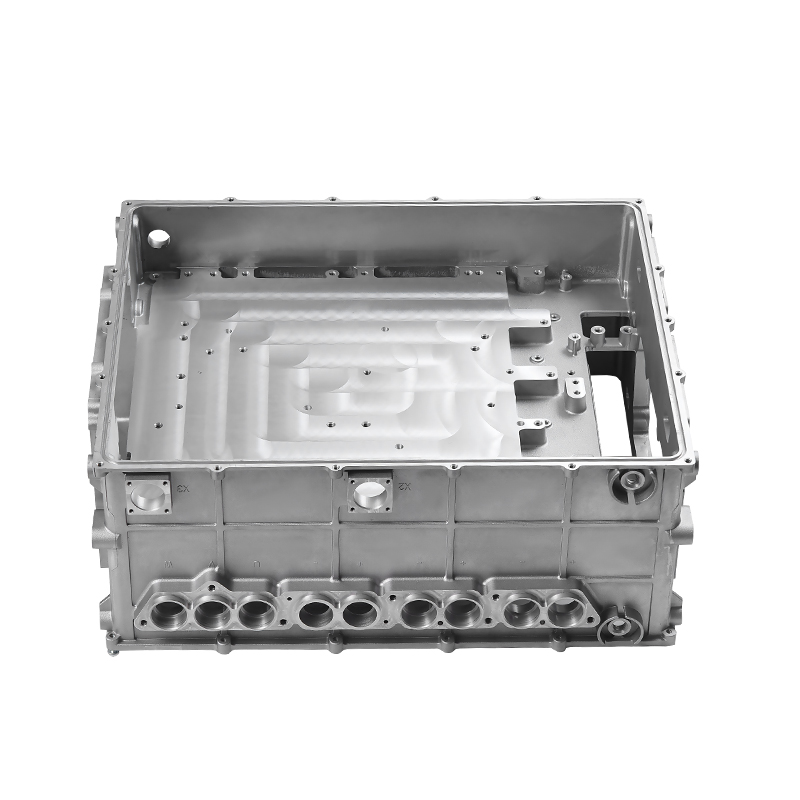

Assembly -Prozess -Matching und Kollaborative Design des gesamten Maschine

Die Auswirkungen der Kompatibilität auf die Effizienz

Der Motorgehäuse existiert nicht isoliert. Es muss mit Stator, Rotor, Kühlsystem, Montagestruktur usw. koordiniert werden. Wenn der Fehler oder die Struktur der Wohngrößen inkompatibel ist, beeinflusst es die Montageeffizienz, verringert die Steifigkeit der gesamten Maschine und erhöht den Betriebswiderstand.

Schlüsselpunkte des kollaborativen Designs

* Gewährleistung der Genauigkeit und Koaxialität der Position des Montagelochs;

* Entwerfen Sie die Baugruppen -Führungsstruktur für die schnelle Positionierung;

* Betrachten Sie die Konsistenz von Parametern wie die Schnittstellenposition und die Luftkanalkonnektivität mit dem Kühlsystem.

Intelligente Fertigungs- und Testmethoden verbessern die Konsistenz

Die Verwendung automatisierter Stempelgeräte und Präzisions-CNC-Verarbeitungstechnologie kann dazu beitragen, die Konsistenz und Wiederholbarkeit der Schale zu verbessern. Mit der Online -Erkennungssystem und der digitalen Modellierungsanalyse finden Sie Defekte in den frühen Produktionsstadien und der Prozess kann rechtzeitig angepasst werden. Zu den gängigen Nachweismethoden gehören die Erkennung von Röntgenfehler, Messung mit drei Koordinaten, Ultraschalltests usw., die dazu beitragen