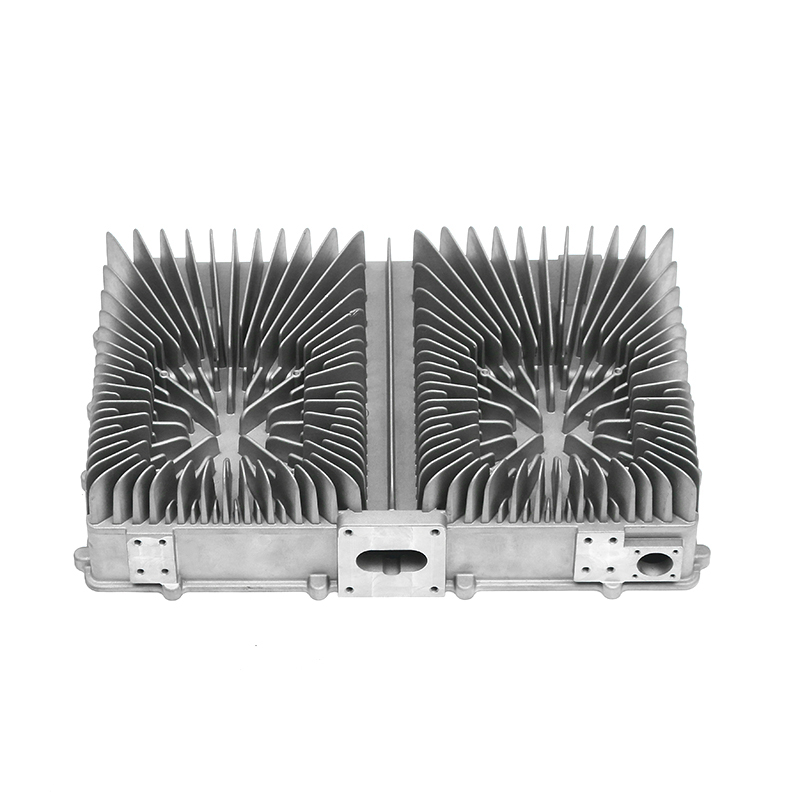

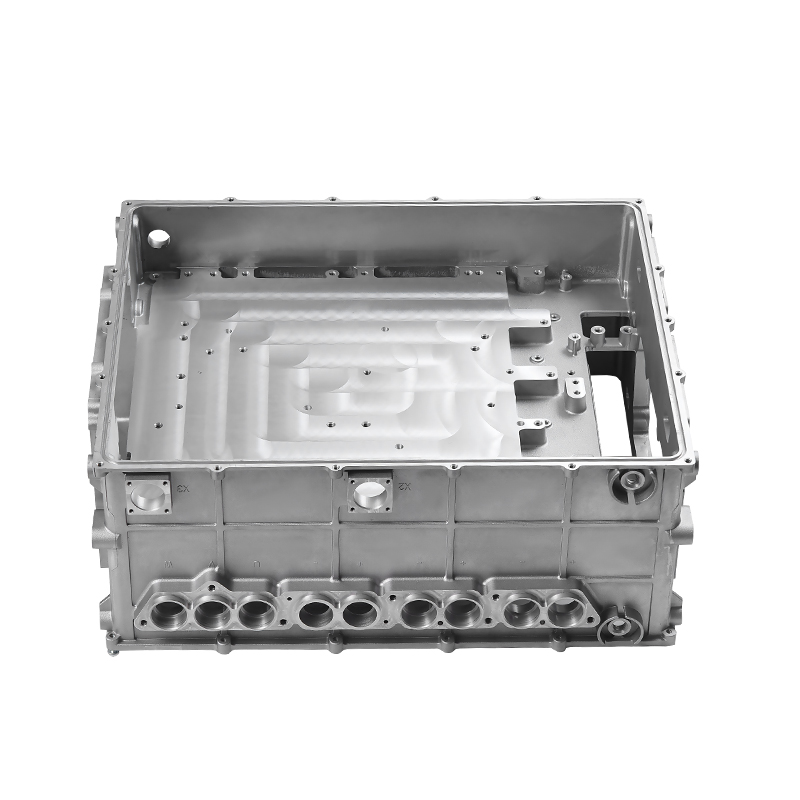

Neue Energie elektronisch gesteuertes Luftkühlungsguss spielt eine wichtige Rolle in der neuen Energiefahrzeugindustrie. Seine Formstruktur trägt nicht nur die mechanische Unterstützungsfunktion, sondern beteiligt sich auch häufig direkt an Wärmeableitungen und elektrischem Schutz. Die Gewährleistung der Formstabilität und der dimensionalen Konsistenz während des Herstellungsprozesses ist daher zum technischen Kernbedarf des Gussprozesses geworden. Eine stabile und konsistente Struktur kann nicht nur den reibungslosen Fortschritt der nachfolgenden Montage sicherstellen, sondern auch die Produktleistung und Lebensdauer direkt beeinflusst.

Um Formstabilität und dimensionale Konsistenz zu erzielen, ist zunächst die strenge Kontrolle aus der Stufe des Gussgussform -Designs erforderlich. Als Grundlage des Formens hat die Rationalität der Schimmelpilzstruktur einen enormen Einfluss auf die Formteile von Gussteilen. Beim Entwurfsprozess ist es notwendig, die Lautstärkeschrumpfung, die thermische Spannungsverteilung und den Metallströmungsweg des Produkts während des Kühlprozesses vollständig zu berücksichtigen und ein geeignetes Gossensystem und eine geeignete Ausgabestruktur anzuwenden, um eine Verformung oder Schrumpfung des Gießens zu vermeiden. Gleichzeitig wirkt sich die Auswahl der Schimmelpilzmaterialien und der Verarbeitungsgenauigkeit auch direkt auf die dimensionale Abweichung des endgültigen Formens aus. Daher wird häufig im Formprozess der Form Herstellung von hohen und hitzebeständigen Legierungs-Werkzeugen verwendet, die häufig mit fortschrittlichen Verarbeitungsgeräten für die Steuerung der hohen Präzision kombiniert werden.

Die Feinsteuerung der Gussprozessparameter ist ebenfalls ein wichtiger Faktor, um die Stabilität zu gewährleisten. Die Temperatur der Legierungsflüssigkeit, die Vorheizungstemperatur der Form, die Einspritzgeschwindigkeit, das Einspritzdruckverhältnis und die Haltezeit beeinflussen alle die Bildungsqualität des Würfelgusses. Im Produktionsprozess ist es notwendig, eine geeignete Kombination von Parametern durch wiederholte Formversuche und die Prozessoptimierung zu finden, damit die Metallflüssigkeit den Formhohlraum schnell und gleichmäßig füllen kann und sich unter angemessenem Haltedruck, um die innere Spannung und die dimensionalen Veränderungen zu verringern, abkühlen und fest sie verfestigen.

Zusätzlich zur Kontrolle des Formprozesses hat das Layout des Kühlsystems auch einen wichtigen Einfluss auf die Formgenauigkeit. Da die Struktur des Würfelgusses häufig die Eigenschaften einer unterschiedlichen lokalen Wandstärke aufweist, führt die ungleichmäßige Kühlrate zu unterschiedlichen Schrumpfraten in verschiedenen Teilen, was zu einer Verformung führt. Daher ist es vernünftig, kühlende Wasserkanäle in der Form zu ordnen oder Luftkühlungshilfsmittel zu verwenden, um den Wärmeaustausch des gesamten Würfelgussprozesses ausgewogen zu halten, was dazu beiträgt, die dimensionale Abweichung zu verringern und die Symmetrie und Stabilität der Gesamtstruktur zu verbessern.

Nach Abschluss des Castings spielt der Nachbearbeitungsprozess auch eine wichtige Rolle. Einige Sterblichkeitsgüsse werden nach dem Demoldaten hitzebehandelt oder altern behandelt, um den inneren Spannung des Gießens freizusetzen und dimensionale Veränderungen oder Risse in der späteren Verwendung zu verhindern. Um sicherzustellen, dass das Endprodukt mit den Entwurfszeichnungen übereinstimmt, müssen außerdem hochpräzisen dimensionale Erkennungsgeräte wie Drei-Koordinaten-Messgeräte eingeführt werden, um zufällige Inspektionen oder volle Inspektionen auf jeder Charge durchzuführen, um sicherzustellen, dass die Abmessungen innerhalb des zulässigen Toleranzbereichs stabil sind.

In der modernen Produktion ist es auch möglich, die wichtigsten Parameter jedes Prozesses in Echtzeit durch automatisierte Test- und Qualitätsverlustsysteme zu überwachen, Produktdaten zu analysieren, potenzielle Prozessabweichungen zu ermitteln und zeitnahe Anpassungen vorzunehmen, wodurch die Konsistenz der gesamten Produktstapel sichergestellt wird. Gleichzeitig wird die Verwendung digitaler Simulationssoftware immer häufiger. Es kann das Füllen, Abkühlen, Spannungsverteilung usw. simulieren und vorhersagen, bevor das tatsächliche Gussguss vorhanden ist, und den Ingenieuren helfen, Risikopunkte vorzu identifizieren

Empfohlene Produkte

Produkte namhafter Unternehmen genießen großes Vertrauen der Benutzer.