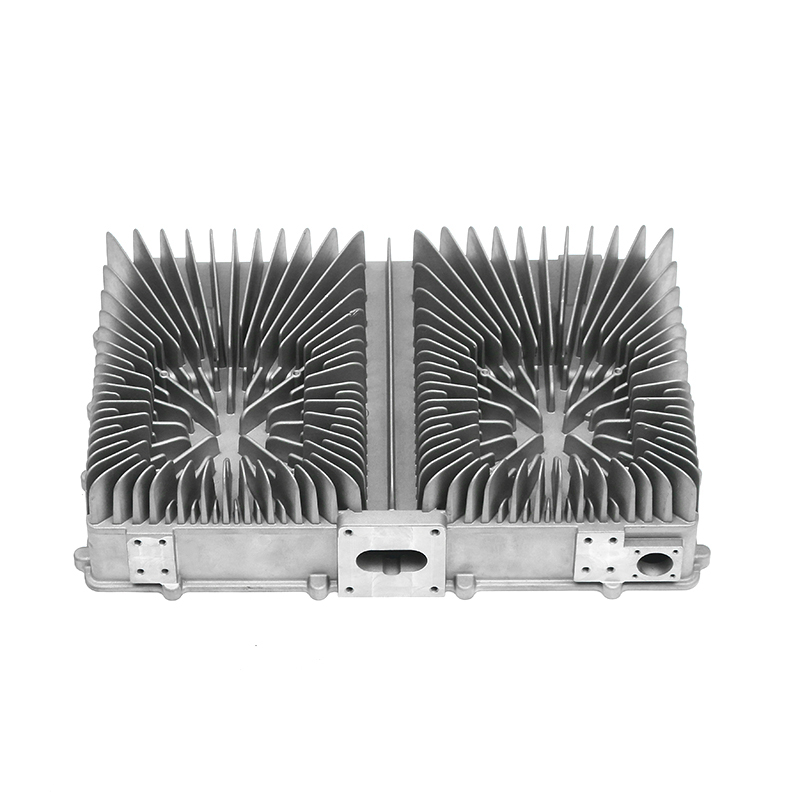

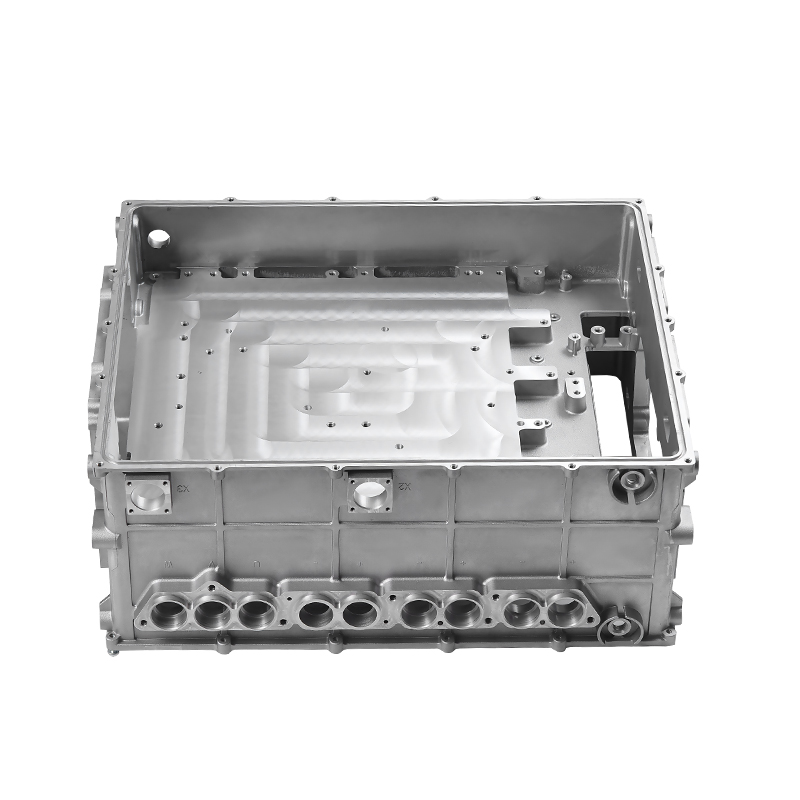

Bedeutung der Fehlererkennung beim Druckguss von Autowasserpumpen

Das Druckgießen von Autowasserpumpen ist ein kritischer Prozess in der Automobilindustrie, da Wasserpumpen für die Aufrechterhaltung der Motortemperaturstabilität unerlässlich sind. Die Gewährleistung der Integrität von Druckgussteilen ist von entscheidender Bedeutung, da Defekte wie Poren oder Risse die mechanische Festigkeit beeinträchtigen, die Effizienz verringern und zu vorzeitigen Ausfällen führen können. Das Erkennen dieser Mängel während oder nach der Produktion trägt dazu bei, eine gleichbleibende Qualität aufrechtzuerhalten und sicherzustellen, dass die Teile den Sicherheits- und Leistungsstandards entsprechen. Eine effektive Erkennung minimiert nicht nur das Risiko von Ausfällen in realen Anwendungen, sondern reduziert auch Nacharbeits- und Produktionskosten.

Häufige Fehlerarten beim Druckguss

Bei der Herstellung von Druckgussteile für Autowasserpumpen Aufgrund des Verhaltens des geschmolzenen Metalls, des Formdesigns oder der Prozessbedingungen können verschiedene Defekte auftreten. Zu den häufigsten Problemen gehören Porosität, Lunker, Mikrorisse und Oberflächenrauheit. Porosität entsteht durch Gaseinschluss oder unzureichende Verfestigung, was zu kleinen Hohlräumen im Material führt. Risse können aufgrund innerer Spannungen, thermischer Schwankungen oder falscher Abkühlraten auftreten. Die frühzeitige Erkennung dieser Mängel ist für die Gewährleistung der Teilezuverlässigkeit von entscheidender Bedeutung, insbesondere da Wasserpumpen während des Motorbetriebs ständiger Hitze und mechanischer Belastung standhalten müssen.

Visuelle Inspektionsmethoden

Die Sichtprüfung ist nach wie vor eine der gebräuchlichsten Methoden zur Erkennung von Mängeln an Druckgussbauteilen. Bediener untersuchen Teile unter kontrollierten Lichtbedingungen, oft mit Vergrößerungslinsen oder Mikroskopen, um oberflächennahe Mängel wie Risse, Blasen oder Oberflächenporosität zu erkennen. Während die visuelle Inspektion zum Erkennen leicht sichtbarer Fehler nützlich ist, ist sie zum Erkennen innerer Porosität oder mikroskopischer Risse weniger effektiv. Diese Methode wird häufig als Vorstufe vor der Anwendung fortgeschrittener Inspektionstechniken eingesetzt.

Farbeindringprüfung

Die Farbeindringprüfung ist eine zerstörungsfreie Prüfmethode, die häufig zur Erkennung von Rissen und Oberflächenfehlern eingesetzt wird. Bei diesem Verfahren wird ein flüssiger Farbstoff auf die Oberfläche des Gussstücks aufgetragen, sodass dieser in alle Oberflächenunregelmäßigkeiten eindringen kann. Nach einer festgelegten Zeit wird der überschüssige Farbstoff entfernt und ein Entwickler aufgetragen, um die Defekte sichtbar zu machen. Diese Methode ist besonders effektiv, um feine Risse oder Porositäten in der Nähe der Oberfläche von Gussteilen von Autowasserpumpen zu finden. Es ist einfach, kostengünstig und zuverlässig, kann jedoch interne Fehler nicht erkennen.

Radiologische (Röntgen-)Inspektion

Die Durchstrahlungsprüfung, oft auch als Röntgenprüfung bezeichnet, ist eine fortschrittliche Technik zur Erkennung interner Defekte in Druckgussteilen. Indem sie Röntgenstrahlen durch das Gussteil schicken und das Bild auf einem Film oder einem digitalen Detektor erfassen, können Prüfer Poren, Lunker und andere versteckte Fehler identifizieren. Diese Methode bietet einen detaillierten Überblick über die innere Struktur und ist äußerst effektiv bei der Beurteilung der Integrität von Gussteilen von Autowasserpumpen. Während die Durchstrahlungsprüfung teurer ist und spezielle Ausrüstung erfordert, wird sie häufig in Branchen eingesetzt, in denen die Komponentensicherheit von entscheidender Bedeutung ist.

| Inspektionsmethode | Erkennbare Mängel | Vorteile | Einschränkungen |

|---|---|---|---|

| Visuelle Inspektion | Oberflächenrisse, Blasen | Kostengünstig, schnell | Interne Fehler können nicht erkannt werden |

| Farbeindringprüfung | Oberflächendurchbrechende Risse, Porosität | Wirksam bei feinen Rissen | Nicht geeignet für interne Mängel |

| Röntgeninspektion | Innere Porosität, Lunker | Detaillierte interne Visualisierung | Höhere Kosten, erfordert Fachwissen |

Ultraschallprüfung

Die Ultraschallprüfung ist eine weitere zerstörungsfreie Technik zur Erkennung interner Defekte in Wasserpumpenkomponenten aus Druckguss. Hochfrequente Schallwellen werden in das Gussteil eingestrahlt und ihre Reflexionen an inneren Strukturen analysiert. Unterschiede in den Reflexionsmustern zeigen Hohlräume, Risse oder Einschlüsse im Material. Ultraschallprüfungen sind äußerst empfindlich und können sehr kleine Fehler erkennen. Es ist besonders nützlich, um die strukturelle Integrität von Teilen sicherzustellen, die dynamischen Belastungen standhalten müssen. Es erfordert jedoch erfahrene Bediener und ist bei sehr komplexen Geometrien weniger effektiv.

Computertomographie (CT)-Scannen

Das Computertomographie-Scannen ist eine fortschrittliche Erweiterung der Röntgeninspektion und ermöglicht eine dreidimensionale Abbildung der inneren Struktur von Druckgusskomponenten. Im Gegensatz zu herkömmlichen Röntgenbildern, die zweidimensional sind, ermöglicht das CT-Scannen eine Querschnittsanalyse des gesamten Gussstücks. Diese Technik ist äußerst wertvoll für die Erkennung der Porositätsverteilung, der Rissausbreitung und struktureller Inkonsistenzen in Auto-Wasserpumpenteilen. Obwohl das CT-Scannen kostspielig ist, liefert es sehr detaillierte Ergebnisse und ist daher eine bevorzugte Wahl für Forschung, hochpräzise Fertigung und Fehleranalyse.

Druckprüfung zur Leckerkennung

Da Wasserpumpen-Druckgussteile von Autos direkt am zirkulierenden Kühlmittel beteiligt sind, ist die Lecksuche eine praktische Methode zur Identifizierung von Defekten. Bei der Druckprüfung wird das Gussteil abgedichtet und Luft- oder Wasserdruck angelegt, um festzustellen, ob Lecks auftreten. Das Vorhandensein von Blasen oder Druckabfällen weist auf Porosität oder Risse hin, die die Dichtigkeit des Gussstücks beeinträchtigen. Diese Methode steht in direktem Zusammenhang mit der Funktionsleistung des Teils und ermöglicht eine realistische Einschätzung seiner Fähigkeit, unter Motorbedingungen zu funktionieren.

Metallographische Analyse

Die metallografische Analyse dient der eingehenden Untersuchung von Druckgussproben, indem polierte Querschnitte angefertigt und unter dem Mikroskop analysiert werden. Diese Methode deckt mikrostrukturelle Defekte wie Mikroporosität, Lunker und Mikrorisse auf. Es liefert außerdem Einblicke in die Kornstruktur und das Erstarrungsverhalten des Gussstücks, die für die Verbesserung der Prozessparameter unerlässlich sind. Obwohl diese Methode zerstörende Prüfungen und Probenvorbereitung erfordert, liefert sie wertvolle Informationen über Fehlermechanismen und Materialleistung.

| Testmethode | Oberflächenfehler | Interne Mängel | Bewerbung |

|---|---|---|---|

| Farbeindringmittel | Ja | Nein | Risserkennung auf Oberflächen |

| Ultraschall | Nein | Ja | Interne Fehlererkennung |

| CT-Scannen | Ja | Ja | Hochpräzise Analyse |

| Drucktest | Indirekt | Ja | Leckerkennung und Leistungsprüfung |

Magnetpulverprüfung

Bei ferromagnetischen Druckgussmaterialien kann die Magnetpulverprüfung zur Identifizierung von Oberflächen- und oberflächennahen Defekten eingesetzt werden. Dabei wird das Teil magnetisiert und feine Magnetpartikel aufgebracht, die sich an Fehlstellen wie Rissen oder Poren ansammeln. Diese Methode eignet sich zur schnellen Identifizierung von Diskontinuitäten, ihre Anwendung ist jedoch auf magnetische Legierungen beschränkt. Für Aluminiumdruckguss, der nicht magnetisch ist, kann dieses Verfahren nicht angewendet werden, es bleibt jedoch relevant, wenn Hybridmaterialien oder andere Eisenlegierungen in den Produktionsprozess einbezogen werden.

Prozessüberwachung und vorbeugende Erkennung

Neben der Nachkontrolle spielt die Prozessüberwachung beim Druckguss eine entscheidende Rolle bei der Fehlererkennung. Sensoren und Überwachungssysteme überwachen Temperatur, Druck und Erstarrungsgeschwindigkeit während des Gießprozesses. Abnormale Messwerte weisen häufig auf mögliche Defekte wie Porosität oder Risse hin. Die Echtzeitüberwachung ermöglicht es Herstellern, Parameter anzupassen und die Wahrscheinlichkeit von Fehlern zu verringern, bevor Teile fertiggestellt sind. Vorbeugende Erkennungsstrategien steigern die Effizienz, indem sie Nacharbeit und Ausschussraten bei der Produktion von Autowasserpumpen minimieren.

Integration automatisierter Inspektionssysteme

Automatisierung ist zu einem wesentlichen Bestandteil der modernen Fehlererkennung im Druckguss geworden. Automatisierte visuelle Inspektionssysteme nutzen hochauflösende Kameras und künstliche Intelligenz, um Oberflächenfehler schnell und konsistent zu identifizieren. Ebenso können automatisierte Röntgen- oder CT-Scansysteme große Produktionsmengen bewältigen und ermöglichen eine schnellere Erkennung interner Fehler. Die Integration der Automatisierung reduziert menschliche Fehler, verbessert die Prüfgenauigkeit und gewährleistet eine konsistente Bewertung aller Wasserpumpengussteile in der Massenproduktion.

Vergleich traditioneller und fortgeschrittener Techniken

Herkömmliche Prüfmethoden wie Sichtprüfung und Farbeindringprüfung sind kostengünstig und für kleinere Betriebe geeignet. Sie sind jedoch in ihrem Umfang begrenzt und können interne Mängel übersehen. Fortschrittliche Methoden wie Röntgen, Ultraschallprüfung und CT-Scannen liefern tiefere Einblicke und sind effektiver für die Qualitätssicherung kritischer Komponenten wie Gussteile von Autowasserpumpen. Häufig wird eine Kombination aus traditionellen und fortschrittlichen Methoden verwendet, wobei die Wahl vom Produktionsumfang, Kostenerwägungen und Anforderungen an die Fehlerempfindlichkeit abhängt.

| Kategorie | Techniken | Defektabdeckung | Kostenniveau |

|---|---|---|---|

| Traditionell | Visuell, Farbeindringmittel | Nur Oberflächenfehler | Niedrig |

| Mittelstufe | Ultraschall, Pressure Testing | Oberfläche und innen | Mäßig |

| Fortgeschritten | Röntgen, CT-Scannen | Vollständige Fehlerkartierung | Hoch |

Qualitätskontrollstrategie in der Produktion

Eine umfassende Qualitätskontrollstrategie zur Erkennung von Fehlern beim Druckguss von Wasserpumpen für Autos umfasst die Kombination mehrerer Inspektionsmethoden. Durch eine erste Prüfung mit Sicht- und Farbeindringprüfung können Oberflächenprobleme schnell erkannt werden, während Röntgen- und Ultraschallmethoden zur Bewertung der inneren Integrität eingesetzt werden. Druckprüfungen stellen sicher, dass das Endprodukt die funktionalen Anforderungen erfüllt. Durch die Implementierung eines solchen mehrstufigen Ansatzes wird sichergestellt, dass Fehler gründlich erkannt und behoben werden, bevor die Komponenten das Montageband erreichen. Diese ganzheitliche Strategie unterstützt sowohl die Produktzuverlässigkeit als auch die Kundenzufriedenheit im Automobilbereich.