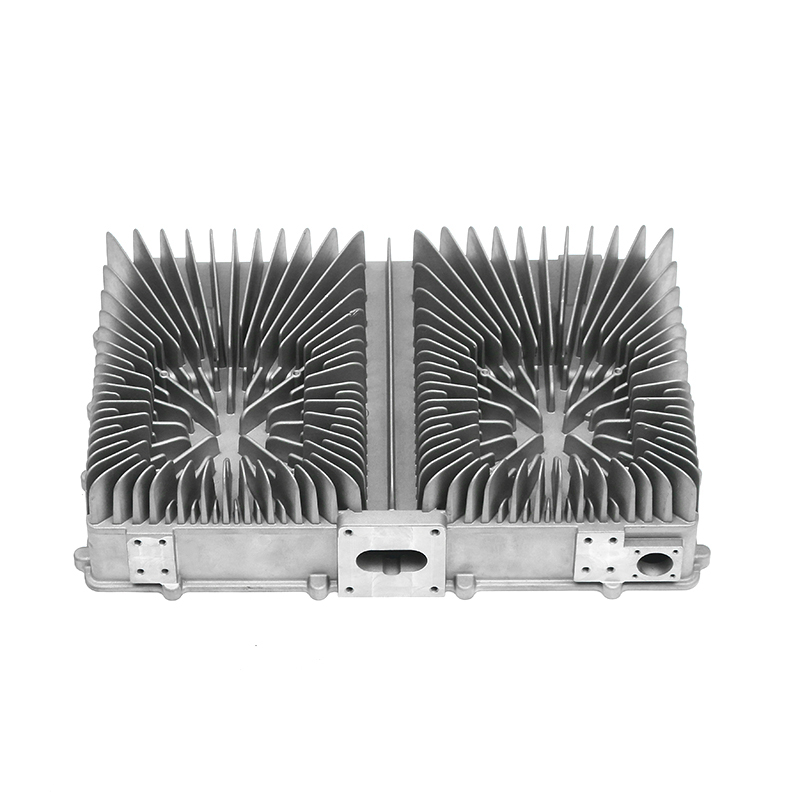

Einführung in wassergekühlte Druckgussteile in neuen Energieanwendungen

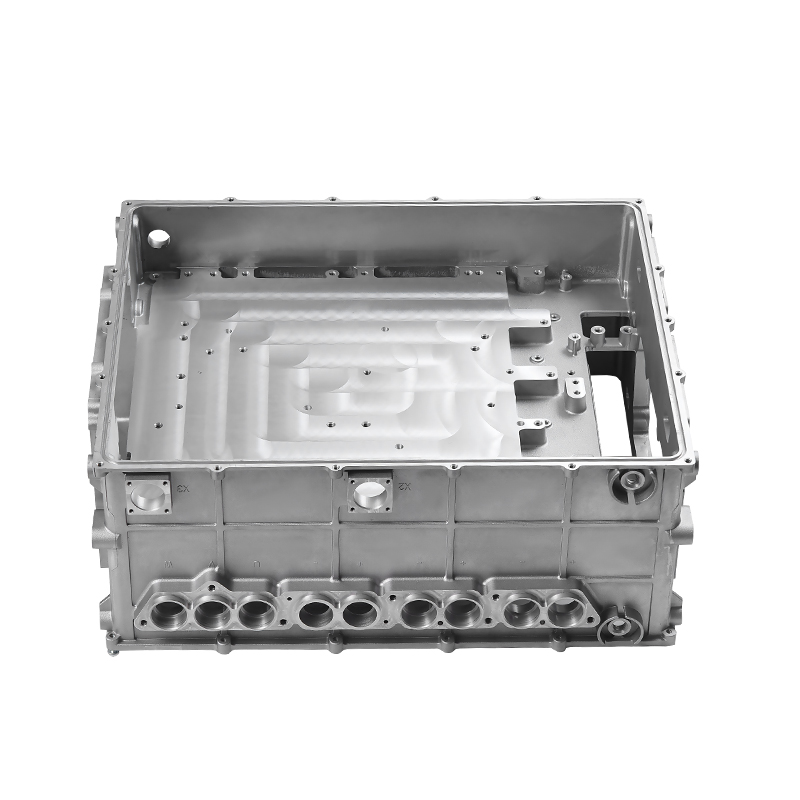

Im Bereich Fahrzeuge mit neuer Energie und elektronische Steuerungssysteme, wassergekühlte Druckgussteile sind zu einem wesentlichen Bestandteil für die Gewährleistung einer effizienten Wärmeableitung geworden. Diese Druckgussteile werden typischerweise für Gehäuse von Steuergeräten, Batteriemanagementsystemen und Leistungselektronik verwendet, bei denen die Aufrechterhaltung stabiler thermischer Bedingungen von entscheidender Bedeutung ist. Das einzigartige Merkmal wassergekühlter Druckgussteile liegt in der Integration von Kühlkanälen innerhalb der Struktur, die es der Flüssigkeit ermöglichen, zu zirkulieren und die Temperatur zu regulieren. Aufgrund der Komplexität und funktionalen Bedeutung erfordern die zur Herstellung dieser Komponenten verwendeten Formen ein sehr hohes Maß an Präzision. Schon kleine Abweichungen können die Kühlleistung, die strukturelle Integrität und die Gesamtlebensdauer des Systems beeinträchtigen.

Die Rolle der Formpräzision beim Druckguss

Die Formpräzision beeinflusst direkt die Maßgenauigkeit, Oberflächenbeschaffenheit und Konsistenz wassergekühlter Druckgussteile. Im Gegensatz zu Standardgehäusen müssen wassergekühlte Varianten über komplizierte Kanäle verfügen, die einen reibungslosen Flüssigkeitsfluss und eine effektive Wärmeübertragung gewährleisten. Wenn die Form strenge Maßtoleranzen nicht einhält, können die Kanäle unebene Wände, blockierte Wege oder eine verringerte Effizienz aufweisen. Darüber hinaus erfordern elektronische Steuerungssysteme kompakte Konstruktionen, die die Fehlertoleranz begrenzen. Eine hohe Formpräzision stellt sicher, dass jedes hergestellte Teil den ursprünglichen Designanforderungen entspricht, wodurch das Risiko von Fehlfunktionen unter realen Bedingungen verringert wird.

Spezifische Präzisionsanforderungen für Kühlkanäle

Kühlkanäle sind der empfindlichste Teil wassergekühlter Druckgussteile. Die Abmessungen dieser Kanäle müssen innerhalb sehr enger Toleranzen bleiben, um eine reibungslose Kühlmittelzirkulation und eine gleichmäßige Wärmeverteilung zu gewährleisten. Kleine Ungenauigkeiten können zu Druckverlust, turbulenter Strömung oder Hotspots innerhalb der elektronischen Steuereinheit führen. Präzision gewährleistet auch die strukturelle Stabilität, da Kanäle, die zu nahe an der Oberfläche liegen, das Gussstück schwächen oder Leckagen verursachen können.

| Kanalparameter | Typischer Toleranzbereich | Auswirkungen der Abweichung |

|---|---|---|

| Kanaldurchmesser | ±0,05–0,1 mm | Reduzierter oder übermäßiger Durchfluss, Effizienzverlust |

| Wandstärke | ±0,1–0,2 mm | Leckagerisiko oder strukturelle Schwäche |

| Kanalausrichtung | ±0,2 mm über die gesamte Länge | Ungleichmäßige Kühlung, lokale Erwärmung |

| Oberflächenrauheit | Ra 0,8–1,2 μm | Strömungswiderstand, reduzierte Wärmeübertragung |

Formpräzision und Wärmemanagementleistung

Das Wärmemanagement in Fahrzeugen mit neuer Energie hängt stark von der Effizienz der Kühlkanäle ab. Hochpräzise Formen sorgen dafür, dass das Kühlmittel ungehindert fließt und ermöglichen so eine gleichmäßige Wärmeabfuhr von empfindlicher Elektronik. Eine schlechte Formpräzision hingegen kann zu Strömungsengpässen oder Lufteinschlüssen führen und so den Kühleffekt untergraben. Bei Hochleistungsanwendungen wie Wechselrichtern oder Motorsteuerungen kann eine unzureichende Kühlung zu Überhitzung, verringerter Effizienz oder vorzeitigem Ausfall führen. Somit ist Formpräzision nicht nur eine Fertigungsanforderung, sondern auch eine Grundvoraussetzung für die Systemzuverlässigkeit.

Überlegungen zur Material- und Formgestaltung

Die Wahl der Formmaterialien und Entwurfsmethoden beeinflusst die erreichbare Präzision. Um wiederholten Gießzyklen standzuhalten, werden typischerweise hochwertige Werkzeugstähle mit hervorragender Verschleißfestigkeit verwendet. Darüber hinaus werden fortschrittliche Bearbeitungstechnologien wie Hochgeschwindigkeits-CNC-Fräsen, elektrische Entladungsbearbeitung (EDM) und Lasertexturierung eingesetzt, um komplexe Geometrien mit minimalem Fehler zu erreichen. Computergestützte Engineering-Tools (CAE) ermöglichen außerdem die Simulation von Kühlkanallayouts vor der Formherstellung, wodurch das Fehlerrisiko verringert wird.

| Formmaterialtyp | Vorteile für Präzision | Einschränkungen |

|---|---|---|

| Werkzeugstahl H13 | Hohe Verschleißfestigkeit, stabil bei hohen Temperaturen | Höhere Kosten, erfordert Wärmebehandlung |

| Einsätze aus Edelstahl | Korrosionsbeständigkeit in Kühlabschnitten | Begrenzte Bearbeitbarkeit, erhöht die Komplexität |

| Kupferlegierungen (Einsätze) | Hervorragende Wärmeleitfähigkeit für Kanäle | Weicher, anfällig für Verschleiß bei langer Produktion |

Auswirkungen auf die Maßgenauigkeit von Endgussteilen

Die Maßgenauigkeit des fertigen Gussstücks hängt stark von der Formpräzision ab. Zu den kritischen Abmessungen wassergekühlter Komponenten zählen Kanaldurchmesser, Wandstärken und Außengehäuseabmessungen, die zu anderen elektronischen Komponenten passen müssen. Eine Toleranzanhäufung über mehrere Funktionen hinweg kann zu Problemen bei der Montage führen, die zu Fehlausrichtungen oder Undichtigkeiten in Dichtungsbereichen führen. Eine hohe Formpräzision minimiert Maßschwankungen und gewährleistet die Austauschbarkeit von Teilen in der Massenproduktion.

Qualitätskontrolle in der Formenherstellung

Qualitätskontrollmaßnahmen sind bei der Formenherstellung unerlässlich, um Präzision zu gewährleisten. Zur Überprüfung der Genauigkeit von Formhohlräumen werden Maßprüfwerkzeuge wie Koordinatenmessgeräte (CMMs) eingesetzt. Oberflächenprofilometer beurteilen die Rauheit, während die zerstörungsfreie Prüfung sicherstellt, dass keine versteckten Defekte die Leistung beeinträchtigen. Darüber hinaus ist eine kontinuierliche Überwachung während des Formgebrauchs erforderlich, da Verschleiß und thermische Belastung die Präzision allmählich beeinträchtigen können.

| Inspektionsmethode | Zweck | Anwendung in der Formpräzisionskontrolle |

|---|---|---|

| CMM-Messung | Dimensionsüberprüfung | Überprüfen Sie die Hohlraumabmessungen und -ausrichtung |

| Oberflächenprofilometer | Oberflächenoberflächenprüfung | Bewerten Sie die Glätte des Kühlkanals |

| Röntgen-/Ultraschalluntersuchung | Fehlererkennung | Identifizieren Sie Risse oder Hohlräume in der Formstruktur |

| Härteprüfung | Materialleistungsprüfung | Gewährleisten Sie Haltbarkeit gegenüber wiederholten Zyklen |

Folgen unzureichender Formpräzision

Wenn die Formpräzision nicht den Anforderungen entspricht, ergeben sich mehrere Konsequenzen. Erstens kann die Funktionalität der Kühlkanäle beeinträchtigt sein, wodurch die Fähigkeit zur effektiven Wärmeverwaltung eingeschränkt wird. Zweitens erhöhen strukturelle Defekte wie dünne Wände oder schwache Abschnitte das Risiko von Leckagen unter Druck. Drittens können Montageprozesse beeinträchtigt werden, da Maßabweichungen eine ordnungsgemäße Montage mit Dichtungen oder elektronischen Komponenten verhindern. Solche Probleme können die Produktionskosten aufgrund von Nacharbeiten, Schrott oder Garantieansprüchen erhöhen.

Kosten und Präzision in der Produktion ausbalancieren

Eine hohe Formpräzision erhöht zwangsläufig die Produktionskosten, da sie fortschrittliche Ausrüstung, qualifizierte Arbeitskräfte und längere Herstellungszeiten erfordert. Allerdings überwiegen die Vorteile hinsichtlich der Produktzuverlässigkeit und der geringeren Fehlerquote in der Regel die Anfangsinvestition. Bei der Großserienproduktion im neuen Energiesektor senkt das Erreichen einer gleichbleibenden Formpräzision die langfristigen Kosten, indem Schrott minimiert und die Gesamteffizienz verbessert wird. Hersteller müssen Kostenüberlegungen mit Leistungsanforderungen in Einklang bringen und dabei häufig Präzisionsniveaus an bestimmte Produktanwendungen anpassen.

| Präzisionsniveau | Typische Kostenauswirkungen | Geeigneter Anwendungsbereich |

|---|---|---|

| Standardpräzision | Untere | Unkritische Gehäuse, Grundkomponenten |

| Hohe Präzision | Mittel bis hoch | Wassergekühlte Gehäuse, elektronische Systeme |

| Ultrahohe Präzision | Hoch | Hoch-performance power electronics |