Einführung in den Präzisionstrimmform-Druckguss

Präzisions-Trimmform-Druckguss ist ein Verfahren, das häufig bei der Herstellung von Metallteilen eingesetzt wird, insbesondere wenn die Produkte einen hohen Detaillierungsgrad und komplexe Geometrien erfordern. Beim Druckguss selbst handelt es sich um einen Herstellungsprozess, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum eingespritzt wird, wodurch Teile mit definierten Merkmalen und hoher Maßgenauigkeit entstehen. Präzisionsbeschnitt, ein wesentlicher Bestandteil dieses Prozesses, hilft dabei, überschüssiges Material zu entfernen, das Teil zu reinigen und seine Geometrie zu verfeinern, um strenge Spezifikationen zu erfüllen. Diese Kombination aus Druckguss und Beschnitt spielt eine entscheidende Rolle in Branchen wie der Automobil-, Luft- und Raumfahrt-, Elektronik- und anderen Branchen, in denen Teile häufig komplizierte Designs und strenge Leistungsanforderungen aufweisen.

Die Rolle des Präzisionsbeschnitts beim Druckguss

Das Präzisionsbeschneiden ist ein sekundärer Vorgang beim Druckguss, der die Geometrie des Produkts nach der Formgebung verfeinert. Während beim Druckguss selbst komplexe Geometrien entstehen, konzentriert sich das Präzisionstrimmen auf die Reinigung des Teils durch Entfernen von Graten, Graten oder anderen unerwünschten Materialien, die nach dem Gussprozess zurückbleiben können. Grat ist das überschüssige Material, das während des Einspritzvorgangs aus dem Formhohlraum austritt. Ein Beschneiden ist erforderlich, um sicherzustellen, dass das Teil seinem beabsichtigten Design und seiner Funktion entspricht.

Der Beschnittprozess kann je nach Material und Komplexität des Teils verschiedene Techniken wie mechanisches Schneiden, Schleifen oder Funkenerosion (EDM) umfassen. Durch das Präzisionsschneiden wird sichergestellt, dass die Teile nicht nur strenge Maßtoleranzen einhalten, sondern auch eine glatte Oberflächenbeschaffenheit aufweisen, was besonders in Branchen wie der Elektronik wichtig ist, wo Oberflächenfehler die Leistung der Komponenten beeinträchtigen können.

Umgang mit komplexen Geometrien im Präzisions-Trimmform-Druckguss

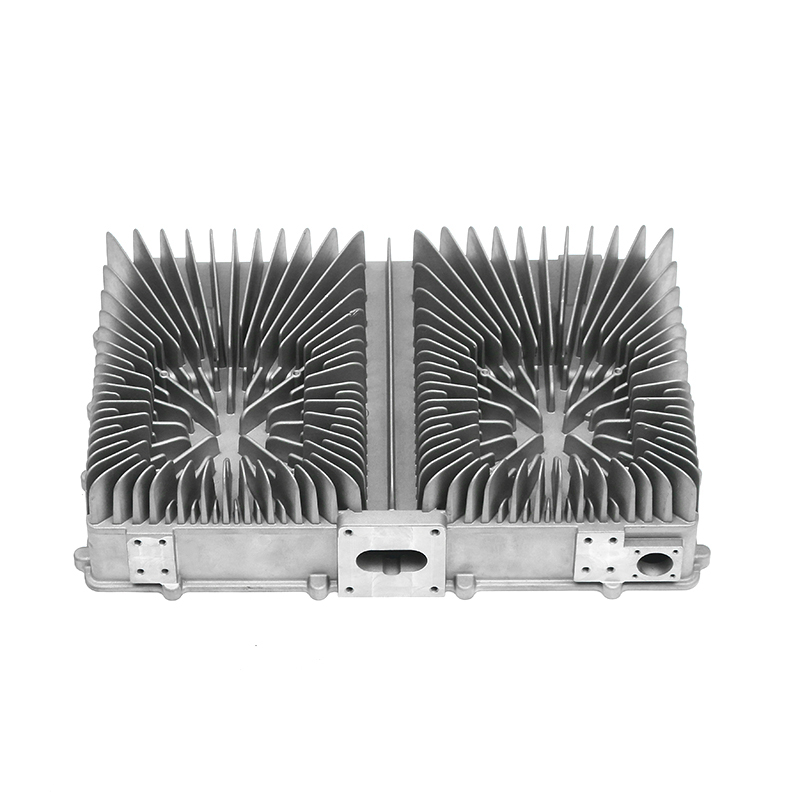

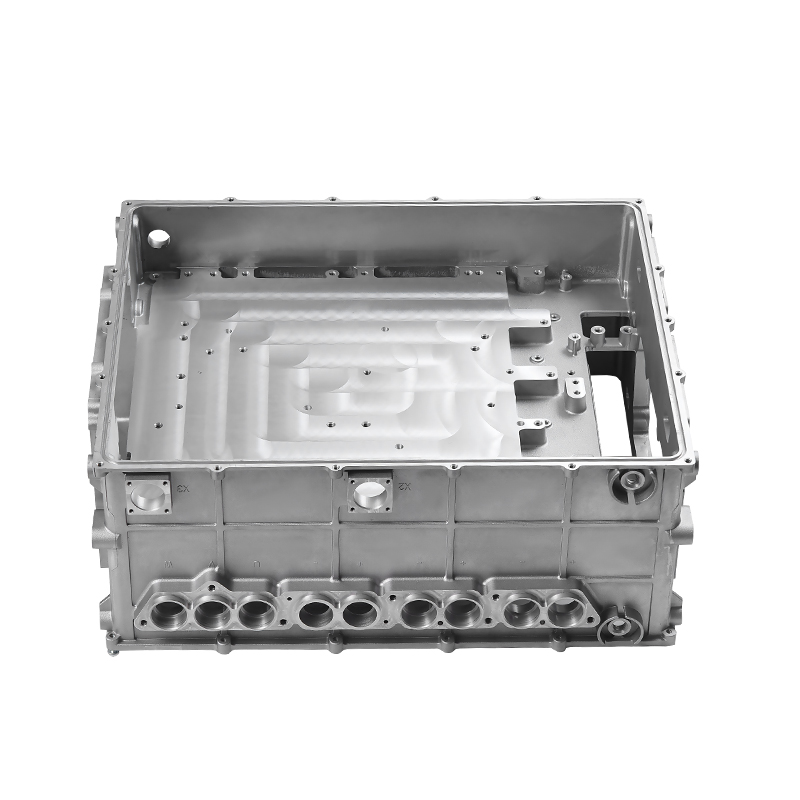

Einer der wesentlichen Vorteile von Präzisionstrimmform-Druckguss ist seine Fähigkeit, Produkte mit komplexen Geometrien zu handhaben. Druckguss ist für seine Fähigkeit bekannt, in einem einzigen Produktionsschritt sehr detaillierte und komplizierte Formen zu erzeugen. Zu diesen Geometrien können Hinterschnitte, dünne Wände, tiefe Hohlräume und feine Merkmale gehören, deren Herstellung mit anderen Herstellungsverfahren schwierig oder zeitaufwändig wäre. Die eigentliche Herausforderung besteht jedoch darin, sicherzustellen, dass diese komplexen Geometrien während des Präzisionstrimmprozesses erhalten bleiben und verfeinert werden.

Bei Teilen mit komplizierten Formen muss der Präzisionstrimmprozess sorgfältig kontrolliert werden, um eine Verformung oder Beschädigung des Teils zu vermeiden. Um sicherzustellen, dass selbst kleinste Merkmale präzise zugeschnitten werden, ohne die gesamte strukturelle Integrität des Teils zu beeinträchtigen, werden häufig fortschrittliche Beschnitttechniken und automatisierte Maschinen eingesetzt. Präzision ist besonders wichtig, wenn es um Geometrien mit engen Toleranzen geht oder wenn die Funktion des Teils von seiner präzisen Form abhängt, wie zum Beispiel bei Spritzgussgehäusen oder Komponenten für die Luft- und Raumfahrt.

Herausforderungen beim Umgang mit komplexen Geometrien

Obwohl sich der Druckguss mit Präzisionstrimmform gut für komplexe Geometrien eignet, ist das Verfahren nicht ohne Herausforderungen. Eine der größten Herausforderungen beim Beschneiden von Teilen mit komplizierten Merkmalen besteht darin, die Integrität der empfindlichen Strukturen während des Vorgangs aufrechtzuerhalten. Bei Teilen mit dünnen Wänden oder komplizierten Designs kann übermäßige Kraft beim Beschneiden zu Verformungen oder Brüchen führen, die die Funktionalität des Teils beeinträchtigen könnten.

Eine weitere Herausforderung besteht darin, die erforderliche Oberflächenbeschaffenheit zu erreichen und die Maßhaltigkeit beizubehalten. Komplexe Geometrien weisen häufig scharfe Ecken oder kleine, detaillierte Abschnitte auf, die eine hohe Präzision erfordern. In manchen Fällen ist ein manueller Eingriff erforderlich, um sicherzustellen, dass beim Besäumvorgang die richtige Materialmenge entfernt wird, das Teil jedoch in seiner richtigen Form verbleibt. Automatisierung und fortschrittliche Bearbeitungstechnologie haben die Präzision und Wiederholbarkeit des Beschnittprozesses verbessert, für die Handhabung komplexerer oder empfindlicher Teile ist jedoch immer noch menschliches Fachwissen erforderlich.

Technologische Fortschritte beim Präzisionstrimmen für komplexe Geometrien

Jüngste technologische Fortschritte sowohl im Druckguss als auch im Präzisionsbeschnitt haben die Handhabung komplexer Geometrien erheblich verbessert. Durch Hochgeschwindigkeitsbearbeitung, CNC-Systeme (Computer Numerical Control) und Lasertrimmen ist es möglich, in kürzerer Zeit eine höhere Präzision zu erreichen. Mit CNC-Systemen können Hersteller den Beschnittprozess so programmieren, dass er automatisch bestimmten Pfaden folgt, sodass selbst die kompliziertesten Designs problemlos bearbeitet werden können. Dies erhöht nicht nur die Effizienz, sondern verringert auch das Risiko menschlicher Fehler und stellt sicher, dass jedes Teil den erforderlichen Spezifikationen entspricht.

Das Laserbeschneiden, bei dem fokussierte Laserstrahlen zum Schneiden und Formen des Materials verwendet werden, ist eine weitere Technologie, die im Präzisionsbeschnittprozess immer häufiger eingesetzt wird. Diese Methode eignet sich besonders für Teile mit extrem feinen Merkmalen oder für Teile, bei denen herkömmliche Schneidwerkzeuge möglicherweise zu groß oder ungenau sind. Das Laserschneiden ermöglicht einen unglaublich präzisen Materialabtrag ohne physischen Kontakt, wodurch das Risiko einer Beschädigung des Teils verringert und ein hochwertiges Finish erzielt wird.

Die Bedeutung von Werkzeugen beim Präzisionstrimmen

Die Qualität der beim Präzisionsbeschneiden verwendeten Werkzeuge hat einen erheblichen Einfluss darauf, wie gut komplexe Geometrien während des Gussprozesses gehandhabt werden. Unter Werkzeug versteht man die Formen und Maschinen, die zum Trimmen, Formen oder Endbearbeiten der Teile verwendet werden. Sie müssen so konstruiert sein, dass sie den beim Druckguss auftretenden Kräften und Temperaturen standhalten. Präzise Beschnittformen müssen auf jedes spezifische Produkt zugeschnitten werden und dabei die Geometrie, die Materialeigenschaften und die funktionalen Anforderungen des Teils berücksichtigen.

Bei hochkomplexen Geometrien sind oft kundenspezifische Werkzeuge erforderlich, um sicherzustellen, dass der Beschnittprozess präzise durchgeführt wird. Wenn Sie beispielsweise mit Teilen arbeiten, die Hinterschnitte oder nichtlineare Formen aufweisen, sind möglicherweise spezielle Werkzeuge wie Konturschneider oder automatische Besäummaschinen erforderlich, um schwer zugängliche Bereiche zu erreichen. Die Verwendung der richtigen Werkzeuge ist für die Aufrechterhaltung der Qualität und Präzision des Endprodukts von entscheidender Bedeutung, insbesondere in Branchen, in denen selbst geringfügige Mängel zu Leistungsausfällen führen können.

Materialien, die beim Präzisionstrimmform-Druckguss verwendet werden

Die Auswahl der Materialien sowohl für den Druckgussprozess als auch für den Präzisionsbeschnitt spielt eine entscheidende Rolle für die Bewältigung komplexer Geometrien. Metalle wie Aluminium-, Zink- und Magnesiumlegierungen werden aufgrund ihrer Fließfähigkeit und Fähigkeit, komplizierte Formen mit minimalen Fehlern zu bilden, üblicherweise für Druckguss verwendet. Diese Materialien bieten außerdem ein gutes Verhältnis von Festigkeit zu Gewicht und eignen sich daher ideal für eine Vielzahl von Anwendungen, einschließlich der Automobil- und Luft- und Raumfahrtindustrie.

Der Präzisionstrimmprozess kann durch die Härte und Sprödigkeit des Materials beeinflusst werden. Beispielsweise lassen sich Materialien wie Zink leichter bearbeiten als härtere Metalle wie Aluminium oder Magnesium. Darüber hinaus erfordern bestimmte Materialien möglicherweise spezielle Zuschneidewerkzeuge oder -techniken, um das gewünschte Ergebnis zu erzielen, ohne Schäden zu verursachen. Das Verständnis der Materialeigenschaften ist der Schlüssel zur Auswahl der geeigneten Beschnittmethode und zur Sicherstellung, dass die Geometrie des Teils während des gesamten Prozesses erhalten bleibt.

Vergleich von Präzisionstrimmtechniken für komplexe Geometrien

| Technik | Vorteile | Herausforderungen | Beste Verwendung |

|---|---|---|---|

| CNC-Bearbeitung | Hohe Präzision, automatisierter Prozess, minimaler menschlicher Fehler | Teure Ausrüstung, begrenzt durch die Komplexität der Werkzeuge | Teile mit hoher Toleranz und komplizierten Designs |

| Lasertrimmen | Berührungsloser, präziser Materialabtrag, ideal für feine Details | Höhere Kosten, möglicherweise nicht für dickere Materialien geeignet | Teile mit feinen Merkmalen oder feinen Details |

| Manuelles Trimmen | Flexibilität für einzigartige Designs, geringere Investitionen in die Ausrüstung | Risiko menschlicher Fehler, langsamer als automatisierte Prozesse | Kleinserienfertigung oder hochspezialisierte Teile |

Anwendungen des Präzisionstrimmform-Druckgusses in verschiedenen Branchen

Präzisions-Trimmform-Druckguss wird häufig in mehreren Branchen eingesetzt, in denen komplexe Geometrien üblich sind. In der Automobilindustrie beispielsweise erfordern Teile wie Motorkomponenten, Getriebegehäuse und Halterungen oft komplizierte Designs, die durch Druckguss und Präzisionsbeschnitt effizient hergestellt werden. Die Fähigkeit, leichte und dennoch stabile Komponenten mit komplexen Formen herzustellen, ist entscheidend für die Verbesserung der Kraftstoffeffizienz und Leistung moderner Fahrzeuge.

In der Luft- und Raumfahrtindustrie wird Präzisionsdruckguss zur Herstellung von Teilen eingesetzt, die strengen Leistungs- und Sicherheitsstandards entsprechen müssen. Komplexe Geometrien in Luft- und Raumfahrtkomponenten sind häufig erforderlich, um das Gewicht zu minimieren und gleichzeitig Festigkeit und Funktionalität beizubehalten. Durch präzises Beschneiden wird sichergestellt, dass diese Komponenten mit engen Toleranzen hergestellt werden, wodurch das Risiko eines Ausfalls während des Betriebs verringert wird.

Die Elektronik ist ein weiterer Sektor, in dem Präzisionsdruckguss und -beschnitt von entscheidender Bedeutung sind. Viele elektronische Geräte erfordern Gehäuse, Anschlüsse und andere Komponenten mit feinen Eigenschaften und genauen Spezifikationen. Durch präzises Zuschneiden wird sichergestellt, dass diese Teile nicht nur richtig passen, sondern auch die erforderliche Oberflächenqualität aufweisen, um Leistungsprobleme im Zusammenhang mit Wärmeableitung, elektrischer Leitfähigkeit oder mechanischer Beanspruchung zu vermeiden.