Präzisionsbeschnitt im Formdruckguss spielt eine entscheidende Rolle bei der Gewährleistung der Haltbarkeit und Langzeitstabilität von Formen. Formen sind bei der Herstellung verschiedener Komponenten in verschiedenen Branchen, darunter Automobil, Luft- und Raumfahrt und Unterhaltungselektronik, von entscheidender Bedeutung. Da der Produktionsprozess immer komplexer wird, wird es immer wichtiger, die Langlebigkeit der Form durch präzises Beschneiden sicherzustellen. Bei dieser Technik wird überschüssiges Material sorgfältig aus der Form entfernt, um bestimmte Maß- und Oberflächenanforderungen zu erfüllen, was sich letztendlich auf die Leistung, Lebensdauer und Stabilität der Form während ihres gesamten Einsatzes auswirkt.

Die Rolle des Präzisionsbeschnitts im Formenbau

Präzisionsbeschnitt ist ein Prozess, der direkt mit dem ursprünglichen Design und der Leistung der Form verknüpft ist. Während des Formgussprozesses kann sich überschüssiges Material, oft auch Grat genannt, an den Kanten oder Oberflächenbereichen der Form ansammeln. Ohne präzises Zuschneiden kann dieses überschüssige Material die Gesamtform, die Abmessungen und die Oberflächenqualität der Form beeinträchtigen und zu Problemen sowohl beim Gussprozess als auch beim Endprodukt führen. Durch den Einsatz fortschrittlicher Beschnitttechniken können Hersteller die Form verfeinern, um strenge Toleranzen einzuhalten und so sicherzustellen, dass das Design der Form präzise ist und den Produktionsstandards entspricht. Dieses Maß an Präzision verringert die Wahrscheinlichkeit von Defekten, Fehlausrichtungen oder Verschleiß, die die Lebensdauer der Form verkürzen oder ihre Funktion beeinträchtigen könnten. Da Formen in der Massenproduktion häufig wiederholt verwendet werden, sind Qualität und Präzision des Beschnittprozesses entscheidend für die Aufrechterhaltung der Wirksamkeit und Effizienz der Form.

Verbesserung der Formmaterialintegrität

Eines der Hauptanliegen bei der Langlebigkeit von Formen ist die Unversehrtheit des Materials, aus dem die Form hergestellt ist. Die beim Formdruckguss verwendeten Materialien wie Stahl oder Aluminiumlegierungen müssen ihre Festigkeit und Verschleißfestigkeit über die Zeit hinweg beibehalten. Durch präzises Zuschneiden wird sichergestellt, dass die endgültige Form frei von Mängeln wie ungleichmäßiger Dicke, Rissen oder Schwachstellen ist, die sich bei wiederholter Verwendung zu größeren Problemen entwickeln könnten. Wenn das Beschneiden mit hoher Genauigkeit durchgeführt wird, behält das Formmaterial seine Gleichmäßigkeit und strukturelle Integrität bei, was dazu beiträgt, die Spannungen während des Gießvorgangs gleichmäßig zu verteilen. Dies wiederum verringert die Wahrscheinlichkeit einer Materialermüdung oder eines vorzeitigen Ausfalls. Eine ordnungsgemäß zugeschnittene Form hält den hohen Temperaturen und Drücken bei Gießprozessen besser stand und trägt letztendlich zu ihrer Haltbarkeit bei.

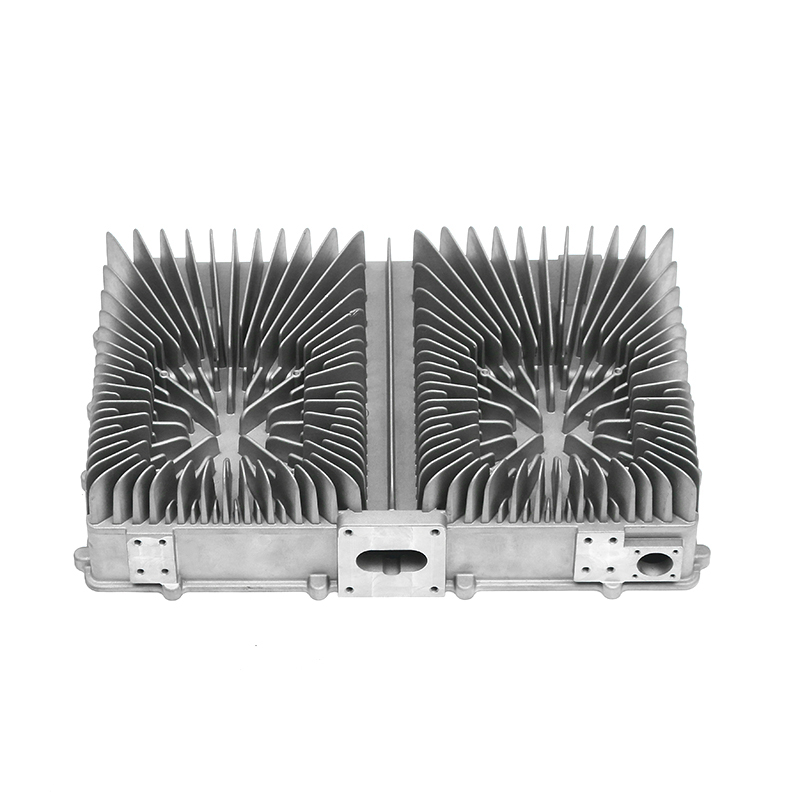

Verbesserung der Formoberflächenbeschaffenheit

Die Oberflächenqualität einer Form spielt eine wesentliche Rolle für die Qualität des Endprodukts. Das präzise Zuschneiden wirkt sich nicht nur auf die Gesamtabmessungen der Form aus, sondern verbessert auch die Oberflächenbeschaffenheit. Wenn überschüssiges Material nicht sorgfältig entfernt wird, kann es zu rauen oder unebenen Oberflächen kommen, die die Qualität der Gussteile beeinträchtigen können. Im Gegensatz dazu sorgt der Präzisionsbeschnitt für glatte, gleichmäßige Oberflächen, die für die Erzielung hochwertiger Produkte von entscheidender Bedeutung sind. Eine feine Oberflächenbeschaffenheit der Form verringert die Wahrscheinlichkeit von Fehlern wie Oberflächenfehlern oder einer schlechten Texturübertragung auf das Endprodukt. Darüber hinaus sind glattere Oberflächen im Laufe der Zeit weniger anfällig für Korrosion oder Verschleiß, was zur Langzeitstabilität der Form beiträgt. Dieser Prozess verbessert die Fähigkeit der Form, auch nach vielen Einsätzen gleichmäßig hochwertige Gussteile herzustellen.

Minimierung des Formenverschleißes

In jedem Herstellungsprozess ist der Verschleiß der Form im Laufe der Zeit unvermeidlich. Durch präzises Zuschneiden lässt sich jedoch die Geschwindigkeit minimieren, mit der sich die Formen während des Gebrauchs zersetzen. Durch die präzise Materialentfernung und die Sicherstellung, dass alle Aspekte der Form richtig ausgerichtet sind, erfährt die Form während des Betriebs weniger Reibung und mechanische Belastung. Übermäßiger Grat oder Unregelmäßigkeiten in der Form können zu einer ungleichmäßigen Druckverteilung führen, was den Verschleiß beschleunigt. Präzises Zuschneiden hilft, diese Risiken zu mindern, indem es sicherstellt, dass die Oberflächen der Form gleichmäßig und richtig geformt sind. Durch die geringere Reibung und die bessere Gesamtpassung kann die Form den Belastungen mehrerer Gießzyklen ohne nennenswerte Schäden standhalten. Darüber hinaus kann der Beschnittprozess dazu beitragen, frühe Verschleißerscheinungen wie leichte Verformungen oder Fehlausrichtungen zu beseitigen, bevor sie zu schwerwiegenderen Problemen führen, die die Stabilität oder Genauigkeit der Form beeinträchtigen könnten.

Verbesserung der Kühleffizienz von Formen

Die Formkühlung ist ein wesentlicher Aspekt des Gießprozesses, da sie direkten Einfluss auf die Qualität und Geschwindigkeit der Produktion hat. Präzisionsbeschnitt kann auch zur Verbesserung der Kühleffizienz der Form beitragen. Indem sichergestellt wird, dass die Form frei von Hindernissen, überschüssigem Material oder unebenen Oberflächen ist, können die Kühlkanäle innerhalb der Form effektiver funktionieren. Durch die richtige Kühlung wird das Risiko von Fehlern wie Verzug oder ungleichmäßiger Erstarrung verringert, die sich negativ auf die Form und das Endprodukt auswirken können. Das Trimmen kann dazu beitragen, die Form der Kühlkanäle zu optimieren, etwaige Verstopfungen zu beseitigen und sicherzustellen, dass die Kühlung kontrolliert erfolgt, wodurch die gesamte thermische Leistung der Form verbessert wird. Eine gut gekühlte Form erfährt weniger thermischen Schock und ist weniger anfällig für Verformungen, wodurch sichergestellt wird, dass sie ihre Form und Integrität über einen längeren Zeitraum beibehält.

Verhinderung von Schimmelverformungen

Ein weiterer entscheidender Aspekt der Haltbarkeit der Form ist die Vermeidung von Verformungen, die durch Temperaturwechsel, Druck oder mechanische Belastungen während des Gießprozesses auftreten können. Präzises Zuschneiden trägt dazu bei, das Risiko einer Verformung zu verringern, indem sichergestellt wird, dass die Form richtig ausgerichtet und frei von überschüssigem Material ist, das zu einer ungleichmäßigen Spannungsverteilung führen könnte. Durch die Aufrechterhaltung einer gleichmäßigen Wandstärke und die Sicherstellung, dass alle Oberflächen glatt und gleichmäßig sind, ist die Form besser in der Lage, den auf sie einwirkenden Drücken und Kräften standzuhalten. Das Beschneiden trägt auch dazu bei, scharfe Kanten oder Spannungskonzentrationspunkte zu beseitigen, die unter hohem Druck zu Rissen oder Verformungen führen könnten. Durch die frühzeitige Behebung dieser Probleme bei der Formerstellung trägt das Präzisionsbeschneiden zur langfristigen Formstabilität bei und trägt dazu bei, dass die Form über viele Produktionszyklen hinweg weiterhin hochwertige Teile produzieren kann.

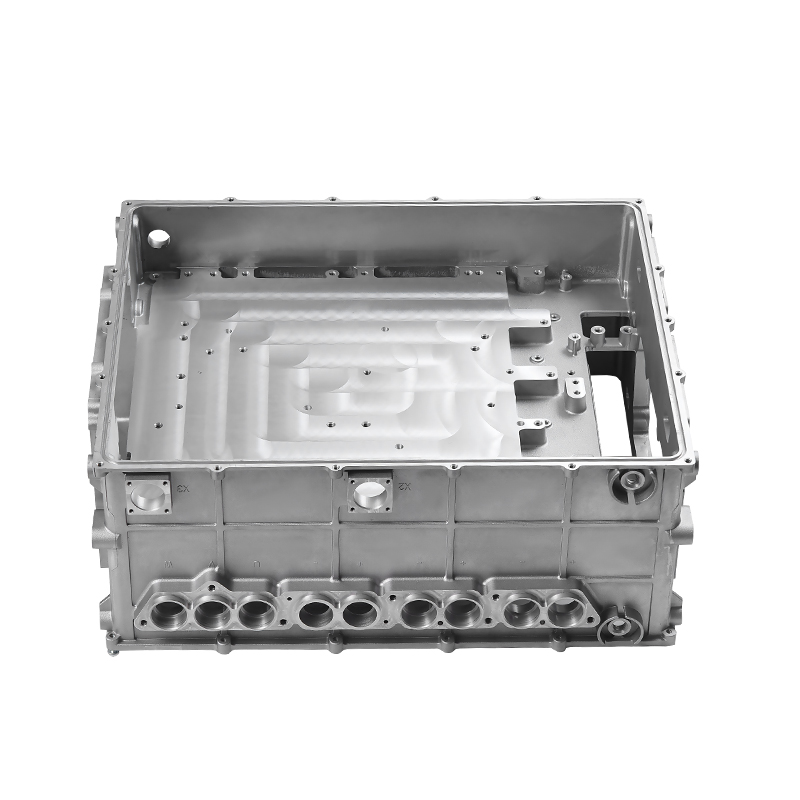

Optimierung von Formpassung und -ausrichtung

Der präzise Zuschnitt trägt entscheidend dazu bei, dass die verschiedenen Komponenten der Form perfekt zusammenpassen. Formen bestehen oft aus mehreren Teilen, wie Kernen, Hohlräumen und Einsätzen, die präzise ausgerichtet sein müssen, um sicherzustellen, dass das endgültige Gussteil die richtige Form und Größe hat. Jede Fehlausrichtung der Formkomponenten kann zu Fehlern im Gussstück führen, wie z. B. Maßungenauigkeiten oder Oberflächenfehlern. Durch präzises Zuschneiden können Formkomponenten so abgestimmt werden, dass sie mit höchster Präzision zusammenpassen und so sicherstellen, dass die Form wie vorgesehen funktioniert. Eine gut ausgerichtete Form verringert das Risiko von Produktionsfehlern, minimiert den Verschleiß einzelner Komponenten und erhöht die Gesamtlebensdauer der Form. Die richtige Passform und Ausrichtung trägt auch zu einer effizienteren Produktion bei, da die Form während ihres gesamten Lebenszyklus eine gleichmäßigere Leistung erbringen kann.

Reduzierung der Wartungskosten

Auch wenn die Anfangsinvestition in Präzisionstrimmen höher ausfallen kann, trägt sie letztendlich dazu bei, die langfristigen Wartungskosten zu senken. Bei Formen, die gut zugeschnitten und gewartet werden, ist die Wahrscheinlichkeit geringer, dass größere Probleme auftreten, die teure Reparaturen oder Ersatz erfordern. Durch die Vermeidung von Verschleiß, Verformung oder Beschädigung der Formkomponenten verringert das Präzisionsbeschneiden die Häufigkeit von Reparaturen und verlängert die Nutzungsdauer der Form. Dies spart nicht nur Kosten im Zusammenhang mit der Werkzeugwartung, sondern minimiert auch Produktionsausfallzeiten und ermöglicht so eine effizientere und unterbrechungsfreiere Fertigung. Darüber hinaus können Formen, die regelmäßig durch Präzisionsbeschnitt gewartet werden, weiterhin qualitativ hochwertige Gussteile produzieren, ohne dass häufige Anpassungen erforderlich sind, was im Laufe der Zeit zu einer höheren Kosteneffizienz führt.

Verbesserung der Gesamtproduktionseffizienz

Letztendlich trägt Präzisionsbeschnitt dazu bei, die Gesamteffizienz des Herstellungsprozesses zu verbessern. Eine gut zugeschnittene Form arbeitet mit größerer Konsistenz und weniger Fehlern, was zu weniger Ausschuss und einer höheren Ausbeute an verwendbaren Teilen führt. Durch die verbesserte Haltbarkeit und Stabilität kann die Form mehr Produktionszyklen überstehen, bevor sie gewartet oder ausgetauscht werden muss, sodass sich Hersteller auf die Steigerung der Produktion konzentrieren können, anstatt sich mit formbezogenen Problemen zu befassen. Diese gesteigerte Effizienz verbessert nicht nur die Rentabilität des Fertigungsbetriebs, sondern trägt auch zu vorhersehbareren und zuverlässigeren Produktionsplänen bei. Indem sichergestellt wird, dass die Form über einen längeren Zeitraum hinweg die beste Leistung erbringt, ermöglicht das Präzisionstrimmen den Herstellern, ihre Produktionsziele zu erreichen und gleichzeitig hohe Qualitäts- und Sicherheitsstandards einzuhalten.