Wie kann das New-Energy-Motorgehäuse Motorleistung, Kosten und Haltbarkeit in Einklang bringen?

Die Entwicklung neuer Energiemotoren hat in verschiedenen Branchen erhebliche Fortschritte gemacht, von Elektrofahrzeugen (EVs) bis hin zu erneuerbaren Energiesystemen. Diese Motoren erfordern ein Gehäuse, das nicht nur die internen Komponenten schützt, sondern auch zur Gesamtleistung, Kosteneffizienz und Haltbarkeit des Motors beiträgt. Das Gehäusematerial und das Design spielen eine entscheidende Rolle bei der Optimierung der Motoreffizienz und gewährleisten gleichzeitig die Langlebigkeit des Systems. Für Hersteller, die den Marktanforderungen gerecht werden und gleichzeitig ihre Wettbewerbsfähigkeit in einer sich schnell entwickelnden Branche wahren wollen, ist es von entscheidender Bedeutung, das richtige Gleichgewicht zwischen Motorleistung, Kosten und Haltbarkeit zu finden. In diesem Artikel wird untersucht, wie das Motorgehäuse neuer Energiesysteme dieses Gleichgewicht erreichen kann, wobei der Schwerpunkt auf der Materialauswahl, Designüberlegungen und Herstellungsprozessen liegt.

Verständnis der Rolle des Motorgehäuses in New-Energy-Motoren

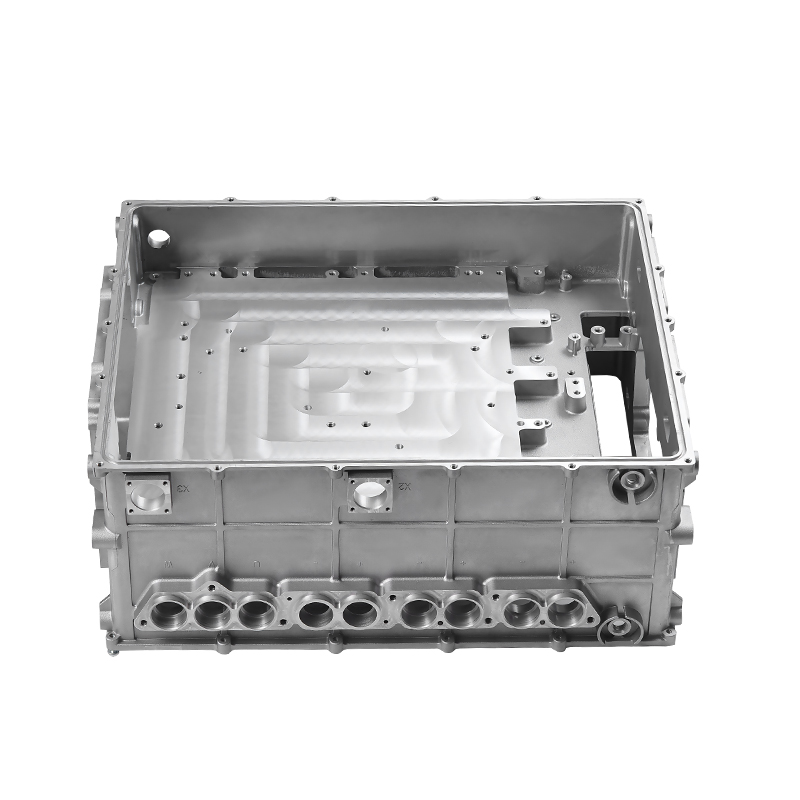

Das Motorgehäuse erfüllt mehrere wichtige Funktionen in einem neuer Energiemotor Dies reicht vom Schutz der internen Komponenten bis hin zur Unterstützung der Wärmeableitung. Das Gehäuse ist im Wesentlichen die Außenhülle des Motors und soll den Stator, den Rotor und andere kritische Komponenten vor äußeren Schäden, Verunreinigungen und Umwelteinflüssen schützen. Darüber hinaus ist das Motorgehäuse für die effiziente Übertragung der beim Motorbetrieb erzeugten Wärme verantwortlich, um ein optimales Leistungsniveau aufrechtzuerhalten.

Neben Schutz und Wärmemanagement spielt das Motorgehäuse auch eine Rolle bei der Vibrationsdämpfung und Schallisolierung. Motoren arbeiten mit hohen Drehzahlen und erzeugen Vibrationen, die sich negativ auf die Leistung auswirken oder zu Verschleiß an internen Komponenten führen können. Daher muss das Gehäuse so konstruiert sein, dass Vibrationen und Geräusche minimiert werden und gleichzeitig die strukturelle Integrität erhalten bleibt.

Materialauswahl: Leistung und Kosten in Einklang bringen

Eine der größten Herausforderungen bei der Entwicklung neuer Energiemotorgehäuse ist die Auswahl der richtigen Materialien, die Motorleistung, Kosten und Haltbarkeit in Einklang bringen. Die Materialwahl wirkt sich direkt auf die Effizienz, das Gewicht und die Langlebigkeit des Motors aus und ist daher eine der wichtigsten Entscheidungen im Designprozess.

Aluminiumlegierungen werden aufgrund ihres geringen Gewichts, ihres hohen Festigkeits-Gewichts-Verhältnisses und ihrer Fähigkeit, Wärme effektiv abzuleiten, häufig in Motorgehäusen verwendet. Aluminium bietet außerdem eine gute Korrosionsbeständigkeit, was in Umgebungen, in denen der Motor möglicherweise Feuchtigkeit oder Chemikalien ausgesetzt ist, von entscheidender Bedeutung ist. Allerdings kann Aluminium teurer sein als andere Materialien, was bei kostensensiblen Projekten ein Problem darstellen kann. Um diese Kosten zu senken, können sich Hersteller für Legierungen entscheiden, die die Leistungseigenschaften des Materials mit der Kosteneffizienz in Einklang bringen.

Ein weiteres gängiges Material ist Stahl, das im Vergleich zu Aluminium eine höhere Festigkeit und Haltbarkeit bietet. Das Stahlgehäuse hält äußeren Stößen besser stand und bietet einen besseren Schutz für die Motorkomponenten. Allerdings ist Stahl schwerer und hat eine geringere Wärmeleitfähigkeit als Aluminium, was sich negativ auf die Fähigkeit des Motors zur Wärmeableitung auswirken könnte. Daher werden Stahlgehäuse häufig in Anwendungen eingesetzt, bei denen Haltbarkeit und strukturelle Integrität Vorrang vor Gewicht und Wärmeableitung haben, beispielsweise bei Hochleistungs-Industriemotoren.

Neben Aluminium und Stahl haben Verbundwerkstoffe bei der Konstruktion von Motorgehäusen an Bedeutung gewonnen. Kohlenstofffaserverstärkte Kunststoffe und andere Verbundwerkstoffe bieten den Vorteil, dass sie sowohl leicht als auch stabil sind. Diese Materialien verfügen außerdem über eine hervorragende Korrosionsbeständigkeit und können in komplexe Formen geformt werden, was sie ideal für bestimmte Anwendungen macht, bei denen Gewichtsreduzierung Priorität hat. Allerdings sind Verbundwerkstoffe tendenziell teurer als Metalle und ihre Verwendung ist im Allgemeinen auf Hochleistungsmotoren oder Spezialanwendungen beschränkt.

Wärmeableitung: Aufrechterhaltung der Motorleistung

Eine effektive Wärmeableitung ist entscheidend für die Aufrechterhaltung der Leistung neuer Energiemotoren. Wenn ein Motor läuft, erzeugt er Wärme, die die Effizienz des Motors verringern kann und bei unsachgemäßer Handhabung zu Überhitzung, verkürzter Lebensdauer und potenziellem Ausfall führen kann. Das Gehäusematerial spielt eine wichtige Rolle bei der Wärmeübertragung von den Motorkomponenten an die Umgebung.

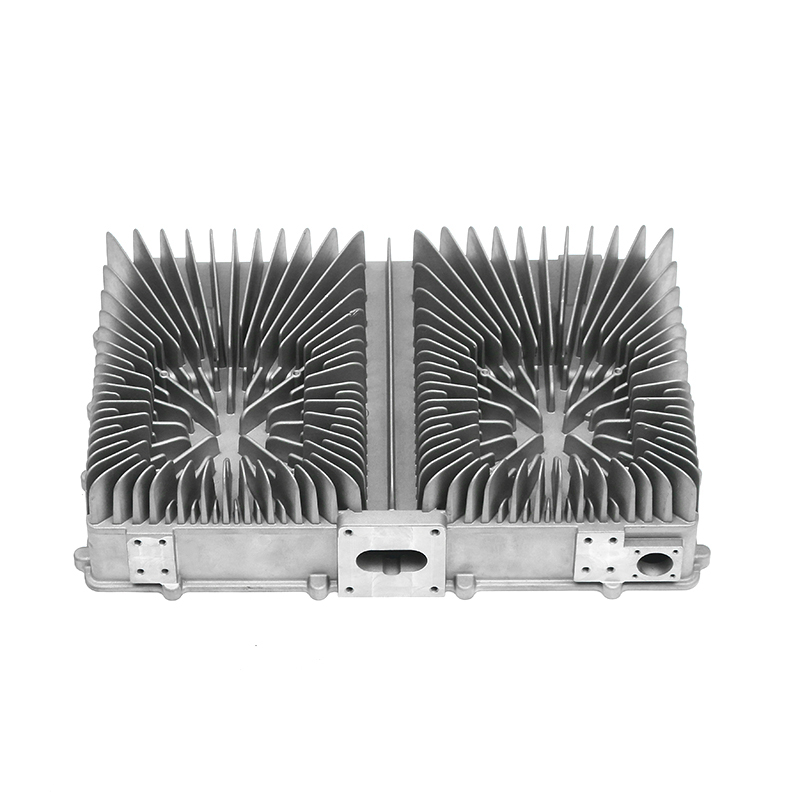

Aufgrund seiner hohen Wärmeleitfähigkeit ist Aluminium eines der am häufigsten verwendeten Materialien für Motorgehäuse. Dadurch kann die vom Motor erzeugte Wärme effizient an die Außenumgebung übertragen werden, wodurch eine Überhitzung des Motors verhindert wird. Um die Wärmeableitung weiter zu verbessern, sind Motorgehäuse häufig mit Kühlkörpern oder Lüftungsschlitzen ausgestattet. Durch diese Merkmale kann die Luft ungehindert über das Motorgehäuse strömen, was die Kühlung verbessert und optimale Betriebstemperaturen aufrechterhält.

Andererseits ist Stahl zwar langlebig, hat aber eine geringere Wärmeleitfähigkeit, was die Wärmeableitung behindern kann. Bei Anwendungen, die ein Stahlgehäuse erfordern, integrieren Hersteller häufig externe Kühlelemente wie Luft- oder Flüssigkeitskühlsysteme, um die Einschränkungen des Materials auszugleichen. Diese zusätzlichen Kühlsysteme erhöhen die Gesamtkosten und die Komplexität des Motorsystems, sind jedoch manchmal notwendig, um sicherzustellen, dass der Motor innerhalb seiner Temperaturgrenzen arbeitet.

Haltbarkeit: Gewährleistung langfristiger Zuverlässigkeit

Bei der Konstruktion von Motorgehäusen ist die Haltbarkeit ein wichtiger Aspekt, insbesondere für Motoren, die in anspruchsvollen Umgebungen eingesetzt werden. Motoren in Elektrofahrzeugen oder Industriemaschinen sind häufig rauen Bedingungen ausgesetzt, darunter starken Vibrationen, Temperaturschwankungen und der Einwirkung von Chemikalien oder Feuchtigkeit. Daher muss das Gehäusematerial diesen Herausforderungen standhalten und gleichzeitig die internen Komponenten des Motors schützen.

Für Motoren, die in anspruchsvollen Umgebungen wie Elektrofahrzeugen oder schweren Maschinen betrieben werden, kann ein Stahlgehäuse aufgrund seiner höheren Festigkeit und Widerstandsfähigkeit gegenüber äußeren Stößen bevorzugt werden. Stahl hält außerdem längerer mechanischer Beanspruchung besser stand und ermüdet im Laufe der Zeit seltener. Bei der Konstruktion für solche Anwendungen müssen jedoch das Gewicht und die geringere Wärmeableitungskapazität von Stahl berücksichtigt werden.

Bei weniger anspruchsvollen Anwendungen, etwa im Wohnbereich oder bei leichter gewerblicher Nutzung, kann ein Aluminiumgehäuse ausreichend sein, da es ein gutes Gleichgewicht zwischen Festigkeit, Gewicht und Wärmemanagement bietet. Darüber hinaus ist Aluminium aufgrund seiner Korrosionsbeständigkeit eine langlebige Option für Motoren, die Witterungseinflüssen ausgesetzt sind, beispielsweise für Motoren im Außenbereich oder in Küstennähe.

Verbundwerkstoffe bieten zwar ein hervorragendes Verhältnis von Festigkeit zu Gewicht, bieten jedoch möglicherweise nicht immer das gleiche Maß an Langzeitbeständigkeit wie Metalle. Fortschritte in der Verbundwerkstofftechnologie haben jedoch zur Entwicklung äußerst langlebiger Verbundwerkstoffe geführt, die hohen Belastungen und Umwelteinflüssen standhalten können. Diese Materialien werden häufig in Anwendungen eingesetzt, bei denen es sowohl auf Leichtbau als auch auf Langlebigkeit ankommt, beispielsweise in Drohnen oder Elektrofahrrädern.

Designüberlegungen zur Optimierung der Leistung

Über die Materialauswahl hinaus spielt das Design des Motorgehäuses selbst eine entscheidende Rolle für das Gleichgewicht zwischen Leistung, Kosten und Haltbarkeit. Ein gut gestaltetes Motorgehäuse sollte nicht nur die internen Komponenten schützen und die Wärme effektiv ableiten, sondern auch die Herstellungskosten minimieren und eine einfache Montage gewährleisten.

Eines der wesentlichen Gestaltungselemente ist die Form und Struktur des Gehäuses. Beispielsweise kann die Integration von Rippen oder Rippen in das Gehäusedesign dazu beitragen, die Wärmeableitung zu verbessern, indem die Oberfläche für die Wärmeübertragung vergrößert wird. Darüber hinaus kann die Sicherstellung einer ordnungsgemäßen Luftzirkulation durch das Gehäuse dazu beitragen, den Motor effizienter zu kühlen und so eine Überhitzung zu verhindern. In einigen Fällen können Hersteller auch integrierte Kühlkanäle oder Lüfter innerhalb des Gehäuses verwenden, um eine aktive Kühlung für Hochleistungsmotoren zu ermöglichen.

Auch die Wartungs- und Reparaturfreundlichkeit sollte bei der Gehäusegestaltung berücksichtigt werden. Beispielsweise kann ein modularer Aufbau, der einen einfachen Zugang zu internen Komponenten ermöglicht, Ausfallzeiten und Reparaturkosten reduzieren. Darüber hinaus kann die Verwendung von Standardbefestigungen und -verbindern den Herstellungsprozess rationalisieren und die Gesamtproduktionskosten senken.

Schließlich muss das Gehäusedesign Faktoren wie Vibrationsdämpfung und Geräuschreduzierung berücksichtigen. Motoren erzeugen Vibrationen, die zu Verschleiß an internen Komponenten führen und in bestimmten Anwendungen auch zur Lärmbelästigung beitragen können. Durch den Einbau vibrationsdämpfender Materialien oder die Isolierung des Motors vom Gehäuse können Hersteller die Auswirkungen von Vibrationen und Geräuschen reduzieren, das Benutzererlebnis verbessern und die Lebensdauer des Motors verlängern.

Kostenüberlegungen und Kompromisse

Die Kosten sind ein entscheidender Faktor bei der Entwicklung neuer Gehäuse für Energiemotoren, da Hersteller die Leistung und Haltbarkeit des Gehäuses mit der Notwendigkeit in Einklang bringen müssen, die Produktionskosten niedrig zu halten. Die Wahl des Materials, die Komplexität des Designs und der Herstellungsprozess tragen alle zu den Gesamtkosten des Motorgehäuses bei. Während Aluminium beispielsweise ein hervorragendes Material für Wärmeableitung und Haltbarkeit ist, kann es teurer sein als Kunststoff oder Verbundwerkstoffe. Ebenso können fortschrittliche Herstellungsverfahren wie Druckguss oder Spritzguss die Produktionskosten erhöhen.

In einigen Fällen müssen Hersteller möglicherweise Kompromisse zwischen Kosten und Leistung eingehen. Während Stahl beispielsweise eine überlegene Haltbarkeit und Festigkeit bietet, ist sein höheres Gewicht und seine geringere Wärmeleitfähigkeit möglicherweise nicht für alle Anwendungen geeignet. Umgekehrt bietet Aluminium möglicherweise ein besseres Wärmemanagement und ist kostengünstiger, bietet jedoch möglicherweise nicht die gleiche Schlagfestigkeit wie Stahl. Durch sorgfältige Berücksichtigung der Anwendungsanforderungen und Leistungsprioritäten können Hersteller ein Gleichgewicht zwischen Leistung und Kosten finden, das sowohl den Kundenerwartungen als auch den Marktanforderungen gerecht wird.