Die Eloxaltechnik ist eine wichtige und häufig verwendete Methode zur Oberflächenbehandlung von Neue Energie-Motorgehäuse-Druckgussteile im New-Energy-Motorgehäuse aus Druckguss. Der Eloxierungsprozess ist detailliert und komplex. Es kann einen dichten und harten Aluminiumoxidfilm auf der Oberfläche des Motorgehäuses bilden und so die Korrosionsbeständigkeit, Verschleißfestigkeit und Dekorativität des Gehäuses deutlich verbessern.

Vorläufige Vorbereitung

Reinigen und Entfetten: Legen Sie das Druckgussteil in ein spezielles Reinigungsgerät und verwenden Sie ein Reinigungsmittel oder Entfettungsmittel, um Öl, Fett, Staub und andere Verunreinigungen auf der Oberfläche gründlich zu entfernen. Dieser Schritt ist von entscheidender Bedeutung, da etwaige Rückstände die Bildung und Qualität der nachfolgenden Eloxalschicht beeinträchtigen können.

Alkalisches Waschen und Polieren: Nach der Reinigung muss der Druckguss alkalisch gewaschen werden, um den natürlichen Oxidfilm und Spurenmetallverunreinigungen auf der Oberfläche weiter zu entfernen. Nach dem alkalischen Waschen wird die Oberfläche durch Polieren glatter und gleichmäßiger gemacht und ist für die Eloxierung bereit.

Eloxieren

Vorbereitung des Elektrolyttanks: Der gereinigte Druckguss wird als Anode verwendet und in einen mit Elektrolyt gefüllten Elektrolyttank gegeben. Der Elektrolyt besteht meist aus sauren Lösungen wie Schwefelsäure und Oxalsäure. Die spezifische Zusammensetzung und Konzentration müssen je nach Material des Druckgusses und der Leistung der erforderlichen Oxidschicht bestimmt werden.

Anlegen von Spannung und Strom: Nach dem Einschalten werden eine bestimmte Spannung und ein bestimmter Strom an die Elektrolysezelle angelegt. Unter Einwirkung des elektrischen Feldes reagieren die Aluminiumatome auf der Oberfläche des Druckgussteils mit den Sauerstoffionen im Elektrolyten und bilden einen Aluminiumoxidfilm. Dabei müssen Parameter wie Spannung, Stromdichte und Temperatur streng kontrolliert werden, um die Qualität und Dicke der Oxidschicht sicherzustellen.

Steuerung der Oxidationszeit: Stellen Sie entsprechend der erforderlichen Oxidschichtdicke und den Leistungsanforderungen die entsprechende Oxidationszeit ein. Die Länge der Oxidationszeit hat direkten Einfluss auf die Dicke und Dichte der Oxidschicht. Im Allgemeinen gilt: Je länger die Oxidationszeit, desto dicker ist die Oxidschicht. Eine zu lange Oxidationszeit kann jedoch dazu führen, dass die Oxidschicht reißt oder sich ablöst.

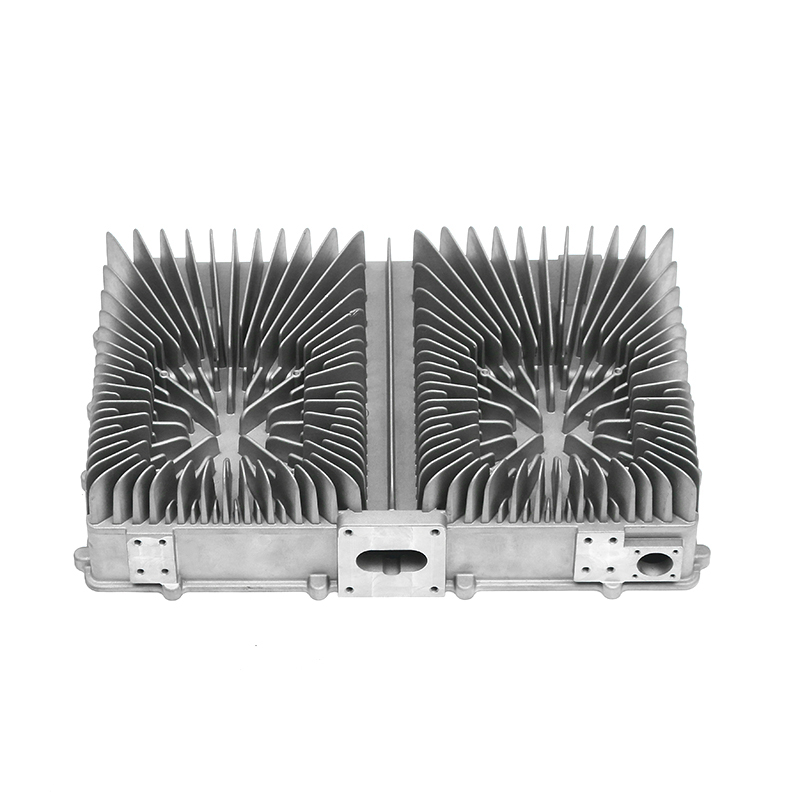

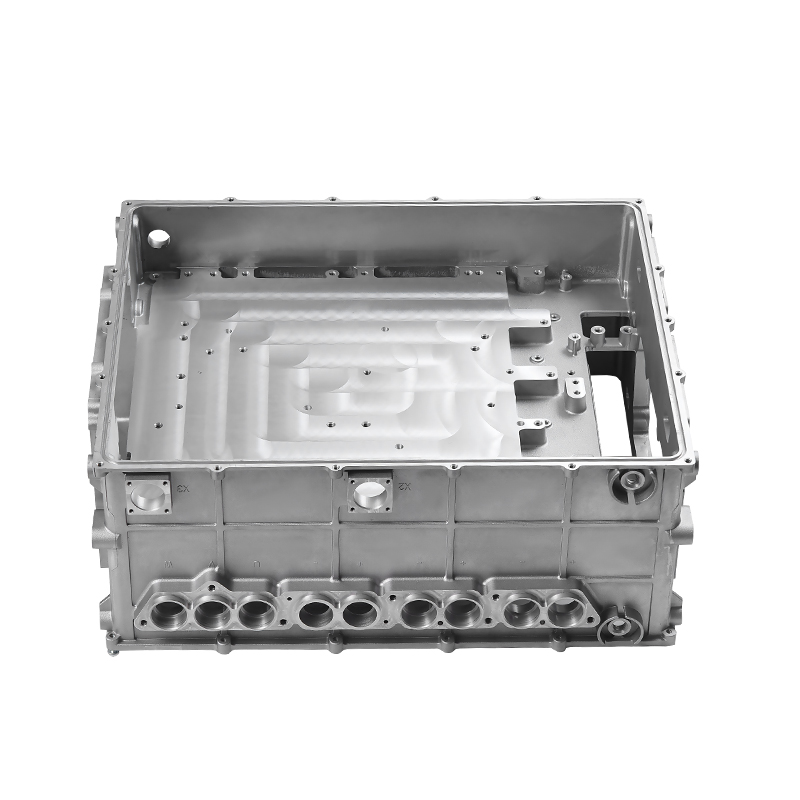

Empfohlene Produkte

Produkte namhafter Unternehmen genießen großes Vertrauen der Benutzer.